فاز دوم فرایند کمپوست سازی برای قارچ دکمهای، به منظور تکمیل پروسه فاز یک و در ادامه روند ساخت کمپوست قارچ (بستر رویش قارچ) انجام میشود.

در فاز دوم کمپوست سازی مهمترین اهداف شامل از بین بردن عوامل بیماریزا، آفات و سایر عوامل ناخواسته در کمپوست است. همچنین افزودن مواد غذایی برای رشد میسیلیوم و آمادهسازی بستر برای کشت قارچ، هدف دیگر آن است.

فاز یک کمپوست سازی شامل یه مجموعه فعل انفعالات بیولوژیکی و شیمیایی است. در حالیکه فاز دوم صرفاً یک پروسه بیولوژیکی است. این مرحله به نوعی مکمل فرآیند میکروبی فاز یک است.

طی مراحل فاز یک کمپوست سازی عوامل میکروبی و جانوری (عمدتا مگسها و کنهها) فراوانی تولید میشود. زیرا این مرحله در فضای باز صورت میگیرد.

بخشی از این موجودات در طول روند فاز یک به دلیل گرمای زیاد داخل توده از بین خواهند رفت. ولی جمعیت قابل توجهی از آنها به همراه کمپوست فاز یک وارد مرحله بعد یعنی فاز دوم خواهند شد. فاز دوم کمپوست سازی به دلایل ذکر شده از اهمیت ویژهای در پرورش قارچ دکمهای برخوردار است.

اهداف فاز دوم تولید کمپوست سازی

عمدتا عوامل بیماریزا مانند کپکها و باکتریها در دمای ۶۰ درجه به مدت یک ساعت (عامل تریکودرما در مدت زمان بیشتری) از بین میرود. بدیهی است که در دمای پاستوریزاسیون بخش قابل توجهی از ارگانهای مفید نیز از بین خواهند رفت. ولی در بخش دوم فاز دوم کمپوست سازی (شیرین کردن کمپوست) با توجه به رژیم دمایی و محیطی مناسب، مجددا این ارگانها به جمعیت حداکثری خود خواهند رسید. در صورت بالا بودن دمای پاستوریزاسیون و یا طولانی شدن پروسه پاستوریزاسیون، بخش زیادی از ارگانهای مفید از بین خواهند رفت و ممکن است خسارات جبران ناپذیری به بستر رویش قارچ وارد شود.

در گذشته پس ازآگاهی متخصصان از اهمیت و مزایای فاز دو کمپوست سازی، این عملیات در همان سالنهای پرورش قارچ و بر روی طبقات انجام میشد. اما به دلیل نامساعد بودن شرایط سالن برای این پروسه، هوارسانی نامناسب، ضخامت توده کم کمپوست بر روی طبقات و… عموما ضمن کیفیت نامناسب کمپوست تولیدی از حیث مواد غذایی، آفات و بیماریهای فراوانی در بستر به وجود میآمد. این عوامل منجر به افت کمی و کیفی در تولید قارچ میشد.

با آگاهی بیشتر از مزایای فاز دوم کمپوست سازی، قارچکاران موفق به تهیه اصول عملیات پاستوریزاسیون کمپوست در سازهای ویژه شبیه به تونل شدند. استولر در سال ۱۹۵۴ اولین تونل فاز دوم کمپوست سازی را در آمریکا ساخت. با رواج این سازه در آمریکا، ۲۰ سال بعد اولین تونل کمپوست سازی اروپا در ایتالیا احداث شد. پس از آن نیز در کشور هلند و سپس در سایر کشورهای جهان تونلهای مختلفی احداث و مورد استفاده قرار گرفت. از آن سال به بعد پیشرفتهای بسیار زیادی در تمامی جوانب ساخت تونل صورت گرفته است.

تونل فاز دو تولید کمپوست

تونل فاز دو سازهای است مستحکم که عمدتاً از بتن مسلح (تقویت با میلگرد) ساخته میشود، چهار دیواری، مسقف، کاملاً ایزوله یا باکمترین میزان پرت دمایی، دارای دو درب بزرگ (ایزوله) در دو طرف طولی و مجهز به کف هواده بسیار قوی که در آن کمپوست فاز یک به صورت توده و کاملاً یکنواخت تا ارتفاع حدود ۳/۵-۴ متر قرار میگیرد.

با توجه به دانسیته بالای کمپوست فاز یک و فشار ناشی از ارتفاع توده کمپوست قارچ، سیستم هوارسانی بسیار قوی و با فشار بالا در تونلها بکارگیری میشود.

مراحل فاز دوم کمپوست سازی

فاز دوم کمپوست سازی به بخشهای جداگانه به شرح ذیل تقسیم میشود.

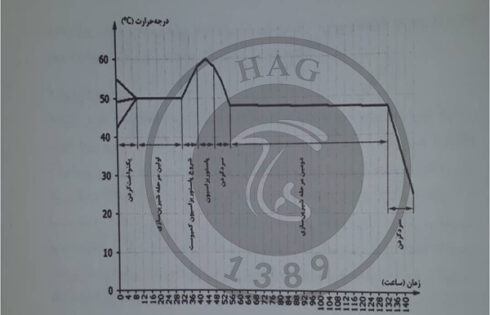

هم دمایی Leveling

زمان بر بودن عملیات پرکردن تونل از یک سو و از سوی دیگر وجود میزان فعالیت کمپوست و اختلافات دمایی در بخشهای مختلف توده کمپوست قارچ، سبب میشود تا در پایان عملیات پرکردن تونل، اختلافات دمایی محسوسی در نقاط مختلف توده کمپوست موجود در تونل شکل بگیرد. بعضاً این اختلاف به ۵-۶ درجه نیز خواهد رسید.

با ایجاد هم دمایی در نقاط مختلف کمپوست و نیز مهار کردن فعالیت ذاتی کمپوستهای بیش فعال، با استفاده از هوای سیرکوله به همراه میزان مناسبی هوای آزاد و در مدت ۵ تا ۱۵ ساعت (با توجه به میزان فعالیت کمپوست) اختلاف دمایی موجود در توده کمپوست قارچ را به حداقل ممکن رساندهمیشود. دامنه دمایی این مرحله ۴۵-۵۰ درجه سانتیگراد است.

گرم کردن warm up

با ایجاد همدمایی در نقاط مختلف کمپوست با استفاده از هوای سیرکوله به همراه هوای آزاد، دمای تمام نقاط توده کمپوست به تدریج به میزان ۱ الی ۱/۵ درجه در ساعت افزایش خواهد داشت. تا جایی که به دمای ۵۸-۵۹ درجه برسد. علت این اقدام، افزایش دمای کمپوست در تمام نقاط کمپوست بصورت همزمان است. در غیر اینصورت و با وجود نقاطی در کمپوست که در مدت معین در دمای پاستوریزه مطلوب قرار نگرفتهاند، پاستوریزاسیونی ناموفق را خواهیم داشت. در این مرحله کمپوست قارچ عمدتاً بدون نیاز به تزریق بخار به دمای مورد نظر خواهد رسید.

پاستوریزاسیون killing period در کمپوست سازی

در این مرحله دمای کمپوست در داخل تونل را به مدت ۸ الی ۶ ساعت در دمای ۶۰ درجه نگهداری میشود. هدف از این مرحله نابودی عوامل بیماریزا، آفات و سایر عوامل ناخواسته در توده کمپوست قارچ است. باید توجه نمود که بالاتر رفتن دمای کمپوست از ۶۰ درجه، ضمن تاثیرات مطلوب بر عوامل ناخواسته، سبب مرگ گروهی خواص از ارگانهای مفید و در نتیجه افت راندمان و کیفیت محصول تولیدی خواهد شد.

با توجه به تاثیرات بازدارنده و کشنده غلظت بالای گاز آمونیاک بر عوامل ناخواسته موجود در کمپوست به ویژه کنهها، توصیه میشود تا با حفظ غلظت گاز آمونیاک در محدوه ۴۵۰ پی پیام به مدت ۲ تا ۳ ساعت در اواسط این دوره، به میزان کاملاً محسوسی در نابودسازی عوامل ناخواسته در کمپوست توفیق حاصل نمایید. لازم به ذکر است در این مقطع، به منظور تأمین اکسیژن ارگانهای موجود در کمپوست، باید ۵-۱۰% دریچه هوای آزاد تونل باز باشد.

خنک کردن Cooling down

پس از پایان مرحله killing period در فاز دوم کمپوست سازی، دمای توده کمپوست از طریق کاهش دمای هوا از طریق افزایش حجم هوای آزاد و دور فن، با شیبی به میزان ۲ تا ۳ درجه در ساعت به دمای ۴۶-۴۸ درجه افت خواهد کرد.

شیرین کردن Conditioning

هدف این مرحله در فاز دوم کمپوستسازی، کاهش غلظت آمونیاک موجود در توده کمپوست به کمتر از ۰/۱ درصد و تبدیل این گاز و سایر ترکیبات نیتروژنه به پروتئین میکروبی است. بهترین دمای مرحله شیرین کردن کمپوست ۴۶-۴۸ درجه سانتیگراد و دمای هوا نیز کمتر از این میزان معمول است.

در این دوره حداقل استفاده از دریچه سیرکوله در دستور کار باید قرار گیرد. برای جلوگیری از افزایش دمای کمپوست به بیش از ۵۰ درجه، میزان دریچه سیرکوله را باید افزایش داد. در این وضعیت دمای هوا به کمتر از ۴۳ درجه میتواند کاهش یابد.

در این مقطع با کاهش غلظت گاز آمونیاک به میزان 5ppm، کمپوست آماده تلقیح خواهد شد. عموماً با استفاده از دراگر و ایندکاتور آمونیاک (Derager gas indication tube) و نمونهبرداری از هوای برگشتی، غلظت گاز آمونیاک آمونیوم تونل اندازهگیری میشود. دوره شیرین کردن کمپوست قارچ عموماً ۳ تا ۴ روز طول میکشد.

دانشنامه صنعت قارچ، هاگ در بخش آموزش تولید و پرورش قارچ خوراکی مطالب مهمی در زمینه پرورش این ماده غذایی پر خاصیت را خدمت شما ارائه نموده است.

![کشت و پرورش قارچ مورل آموزش کشت و پروش قارچ مورل + [ویدئو آموزشی]](https://mushroom.news/wp-content/uploads/elementor/thumbs/1-8-ow0u4yeahlhykq4i5b12w9euuopwtppklu7kt1kaz8.jpg)