کمپوست فاز 3 یکی از جدیدترین دستاوردهای صنعت پرورش قارچ برای بالا بردن راندمان مزارع است. صنعت قارچ نیز مشابه سایر صنایع برای حل مشکلات و معضلات خود، نوآوریهایی در بخشهای مختلف تولید دارد. کمپوست فاز سوم نیز یکی از همین ابداعات است که سبب کاهش دوره پرورش قارچ و افزایش تعداد دفعات کشت در سال، خواهد شد.

البته اجرای این نوآوریها مستلزم صرف هزینه و سرمایهگذاریهای سنگین در شروع کار است. با رفع مشکللات و افزایش در بهرهوری از زمان، سازهها و تاسیسات موجود در مزرعه و در آخر افزایش کیفی و کمی محصول تولیدی، در زمان کوتاهی ضمن به ارمغان آوردن آرامش به مجموعه، سرمایه گذاریهای اولیه را نیز جبران خواهد شد.

کمپوست فاز 3 چگونه تولید میشود؟

توضیح کوتاهی در رابطه با تولید کمپوست فاز سوم را در ویدیوی زیر مشاهده نمایید.

تونلهای فاز ۳ در صنعت قارچ، یکی از نمونههای بارز جهت افزایش راندمان تولید و سود اقتصادی مزرعه، است. پرورش قارچ با استفاده از کمپوست فاز سه، با کاهش طول دوره اشغال سالنها، تعداد دوره کشت را از 6 به 8 دوره در سال افزایش خواهد داد.

نظر به اینکه اجرای این تونلها نیازمند پیش نیازهایی نظیر بهکارگیری سالنها و تونلهای مدرن به همراه ماشینآلات و ادوات بهروز است، ناخواسته ضمن افزایش تعداد دورههای تولید در سال، کیفیت و کمیت قارچ تولیدی نیز ارتقا چشمگیری خواهد داشت.

قدمت کار با کمپوست فاز 3 در هلند 30 تا 40 سال قبل باز میگردد. درحالیکه تولید کمپوست فاز ۳ در ایران، کاری جدید، نوپا و در سطح محدود است.

کمپوست فاز سه چیست؟

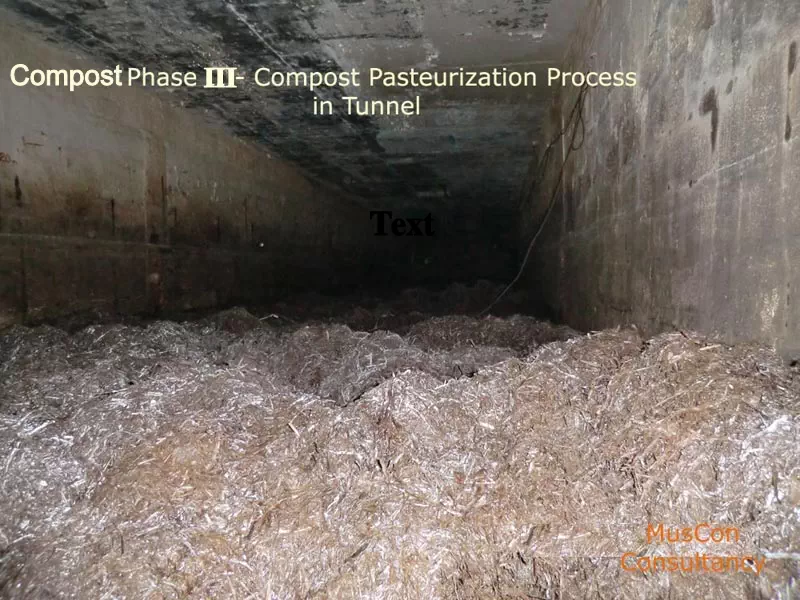

کمپوست فاز 3، در حقیقت بستر تولید قارچ خوراکی است که با اسپان قارچ مخلوط میشود و پس از رشد رویشی کامل میسیلیوم در آن، آماده انتقال به سالن پرورش خواهد شد. در این سیستم، رشد رویشی ریسه قارچ، برروی بستر در تونلهای ویژهای انجام میشود. کمپوست قارچ تا مرحله به اصطلاح طلایی شدن را در این تونل سپری خواهد کرد. سپس برای شروع عملیات کشت، به سالنها منتقل میگردد.

مزایای استفاده از کمپوست فاز سوم :

- کاهش ریسک انتشار آلودگی در مزرعه، به علت کاهش 15 روزه طول دوره کشت در سالنها. در نتیجه رشد بیماریها و احتمال اپیدمی شدن آن در مزرعه کمتر میشود. زیرا کمپوست مدتزمان کمتری در سالن و در معرض عوامل بیماریزا خواهد بود.

- افزایش عملکرد یکی از مهمترین مزیتهای استفاده از کمپوست فاز 3 است. زیرا فرایند تبدیل کمپوست در تونل و تحت کنترل دقیقتر دما، رطوبت و اکسیژن توسط سیستم کامپیوتری انجام شدهاست؛ در نتیجه فرایند رشد بهتری خواهد داشت و تلورانس کیفیت محصول نیز کمتر خواهد بود. همچنین به دلیل آلودگی کمتر، محصول سالمتر و بیشتری تولید خواهد شد.

- افزایش تعداد دوره کشت در سال نیز از مهمترین مزایای استفاده از کمپوست فاز سوم است. این امر به مزارع امکان تولید محصول بیشتری را میدهد. افزایش تعداد دوره پرورش در سال، سبب افزایش درآمد مزرعه خواهد شد.

- امکان افزودن مکمل یا ساپلیمنت به کمپوست درون تونلهای فاز سوم وجود دارد. با این کار، مواد غذایی و کربن بیشتری در اختیار ریسه قرار میگیرد. این دسترسی بیشتر به غذا، قدرت میسلیوم را برای تولید بالا میبرد.

تونل فاز سه کمپوست سازی

از آن برای تبدیل کمپوست فاز 2 به کمپوست فاز 3 از آن استفاده میشود. در تونلهای فاز سوم، با کنترل ورود هوا، امکان کنترل دقیق دما، رطوبت و اکسیژن توده کمپوست قارچ را فراهم میشود. نظر به حساسیت این موضوع برای این توده بزرگ کمپوست (حدود 100 تن)، این مسئولیت به کامپیوتر و سنسورهای آن سپرده میشود.

بر روی سقف تونل، هواسازهایی تعبیه میشود که هوای تازه و مرطوب را توسط کانالهایی به کف تونل انتقال میدهد. هواسازها مجهز به فیلتر هستند تا از ورود عوامل بیماریزا به توده کمپوست جلوگیری نمایند. هوا از کف تونل دمیدهشده و از توده کمپوست عبور میکند؛ آنگاه در فضای بالا، بین کمپوست و سقف تونل تجمع مییابد.

هنگامی که رطوبت کمپوست، غلظت دیاکسیدکربن بالا یا اکسیژن در تونل کم شود، میزان هوای ورودی بطور اتوماتیک بیشتر میگردد. درنتیجه به علت تجمع هوا در قسمت بالایی تونل، فشار هوا زیاد و این امر باعث باز شدن دمپر میشود. وظیفه دمپرها، خروج هوای اضافه تونل به بیرون است.

در نتیجه اجرای مداوم این مسیر توسط کامپیوتر، فاکتورهای مهمی که در تبدیل کمپوست فاز 2 به کمپوست فاز 3 نقش دارند مثل دما، رطوبت و اکسیژن، در تونل کاملاً تحت کنترل و در دامنه استاندارد تعیین شده قرار میگیرند حدود 15 تا 17 روز بعد از اختلاط اسپاون با کمپوست و درنتیجه رشد ریسه، کمپوست فاز ۳ آماده انتقال به سالنهای پرورش قارچ است.

وجه اشتراک با فاز دو

تونلهای فاز دوم تولید کمپوست و سوم، مشترکا شامل بخشهای زیر هستند :

- اسکلت فلزی

- بتن عایق کف

- کف هواده و اسپیگوتها

- ساندویچ پانل پلی یورتان استیل جهت پوشش تونلها

- دیوار بتنی عایق

- دربهای بزرگ جهت تخلیه و پرکردن سالن پرورش قارچ

ساختار مناسب کف تونل

در سیستمهای مدرن تولید کمپوست قارچ، کف هواده از نوع spigot در فاز اول بسیار مطلوب و مفید است. اما تجارب از گوشه کنار دنیا این نوع کف را برای فاز دوم و بهویژه فاز سوم چندان مطلوب نمیداند.

در صورتی که بخواهید کار تخلیه تونلها را با ادوات سنگین مانند لودر انجام دهید به دلیل ایجاد فشار زیاد برروی سازه، دیوارهها باید از بتن ساخته شدهباشند. زیرا با استفاده از panel ها، تونلها بر اثر یک اشتباه از بین خواهند رفت. از سوی دیگر باید سازههای مربوط به اصول بهداشتی مانند زهکش ها نیز استحکام کافی جهت تحمل وزن و فشار حاصل از رفتوآمد ماشینهای سنگین را داشته باشند. علاوه بر این در صورت استفاده از کف spigot در تونلهای فاز دوم و سوم مشکلات بهداشتی بسیار سریعتر شیوع مییابد.

در تونلهای با کف gride در کف کانال جریان هوا یا plenum تعبیه میشود و روی آن را با grid های بتنی میپوشانند. درچنین ساختاری به دلیل وجود استحکام مناسب میتوان کار عملیات پر و خالی کردن تونلها را بصورت اتوماتیک و با استفاده از ماشین آلات سنگین انجام داد.

بهداشت تونل

کف تونلها باید ایزوله و دارای شیبی در حدود ۲-۱% باشند. برای ارتباط نداشتن تونلهای مجاور هم با یکدیگر بهتر است که قسمت کف هر تونل بصورت جداگانه طراحی و ساخته شوند به دلیل ایجاد فشار برگشتی (backpressure) بالا توسط فنها باید قسمت داخل plenum از بتن gas concrete ساخته شود تا بلوکها برروی آن قرار گرفته و grid ها بتوانند روی بلوکها قرار گیرند.

وجود یک تونل کمپلکس با دیوارههای کاملا جدا از دیگر تونلها، سبب وجود حداقل تبادل حرارتی بین تونلها مختلف میشود. به دلیل وجود هوای گرم در داخل تونل، دیوارهها خشک میمانند. این امر سبب افزایش ضریب ایزوله بودن تونل میگردد.

نمونه داخلی

در حال حاضر در کشور عزیزمان، تنها یک واحد در زمینه تولید کمپوست فاز سه فعالیت مینماید. شرکت کشت و صنعت جلگه دز (قارچ دزفول) چند سالی است که به تولید این محصول اقدام میکند. اما هنوز استفاده از این نوع کمپوست در ایران رواج نیافته است.

مولف:

گردآوری، ترجمه و تالیف توسط تیم رسانه هاگ

کپی فقط با ذکر منبع مجاز است.

آموزش تولید و پرورش قارچ را با هاگ دنبال کنید.