کمپوست قارچ چیست؟ کمپوست قارچ یک بستر آماده و غنی از مواد آلی و مواد موردنیاز برای رشد قارچ است. این بستر فقط مناسب پرورش قارچ است که از مخلوط بقایای گیاهی کودهای مرغی و مواد معدنی تولید میشود. کمپوست قارچ دکمه ای(بستر رویش قارچ) حاوی انواع مواد غذایی مثل کربوهیدراتها پروتئین و مواد معدنی است که برای قارچ ضروری میباشد.

قارچها گیاه نیستند! یعنی بجای اینکه مانند گیاهان توسط سبزینه (کلروفیل) طی فرآیند فوتوسنتز غذای خود را تولید کنند، برای تأمین انرژی و رفع نیازهای غذایی خود از مواد آلی ساخته شدهٔ سایر موجوات زنده استفاده میکنند. در نتیجه باید غذای خود را از یک منبع خارجی تامین کنند که به آن منبع خارجی بستر رویش قارچ (کمپوست) میگوییم. نقش کمپوست یا بستر رویش برای قارچ، مانند خاک (به اضافه کود) در گیاهان است.

آشنایی با کمپوست قارچ دکمه ای و روش تولید آن (mushroom compost)

کمپوست، محصول نهایی فرآیندی طبیعی به نام کمپوست سازی است. در این فرآیند، میکروارگانیسمها مواد آلی را تجزیه میکنند و آنها را به ترکیباتی مغذی و پایدار تبدیل میکنند که برای گیاهان قابل جذب هستند.

طرز تهیه کمپوست قارچ دکمه ای:

تولید کمپوست قارچ عموما در 2 مرحله انجام میشود.

- مخلوط، مرطوب، جمع کردن و هوا دادن یا برگردان کردن مواد اولیه تولید بستر رویش. به محلی که این عملیات انجام میشود، «Compost yard» میگویند.

- مرحلهای است که فعل و انفعالات شیمیایی در مواد اولیه صورت میگیرد. معمولا روند این فاز، طی شرایط کنترلشده و معمولاً در تونلهای دارای شرایط بهینه انجام میگیرد.

البته در حال حاضر در برخی کشورها و کارخانجات پیشرفته، فرآیند کمپوستسازی شامل فاز سوم (Phase III) نیز میشود که در ادامه آن را توضیح خواهیم داد.

مواد اولیه برای تولید کمپوست قارچ دکمه ای:

تهیه بستر رویش قارچ یک فرآیند شیمیایی است که طی آن مواد اولیه در ترکیب با هم و طی شرایط محیطی خاص واکنش شیمیایی انجام داده تا نتیجه دلخواه ما پدید آید. برای این فعالیتهای شیمیایی حضور برخی عناصر لازم است.

عناصر لازم برای ساخت بستر رویش قارچ به شرح زیر میباشند:

برای آشنایی با عوامل موثر بر بهبود کیفیت کمپوست، مقاله ارتقاء کیفیت کمپوست قارچ با میکرو ارگانیسم ها را مطالعه بفرمایید.

1) آب

آب به عنوان ناقل و انتقالدهنده یونها در تمامی فعالیتهای میکروبی و غیرمیکروبی بسیار حیاتی و مهم است. از آنجا که فرایند کمپوستسازی یک فرایند کاملا پیچیده میکروبی و شیمیایی است، نقش آب در آن بسیار حائز اهمیت است. آب نقش بسیار مهمی را در تنظیم PH مواد اولیه در طی فرآیند تولید بستر کشت دارد.

نکته مهم در خصوص آب کمپوست قارچ دکمه ای

نکته مهم در خصوص مصرف آب در فرآیند کمپوستسازی، بالانس رطوبتی است. زیرا بین میزان آب و اکسیژن، یک رابطه معکوس وجود دارد. به این معنا که هر چقدر مقدار آب بالا باشد (رطوبت 75 درصد یا بالاتر)، به همان اندازه مقدار هوا و فضای بین توده مواد کاهش مییابد.

بصورت برعکس نیز، هرچه مقدار آب داخل توده کم باشد (67 درصد یا کمتر)، مقدار هوای داخل و در نتیجه تهویه آن افزایش مییابد.

آبیاری کمپوست قارچ دکمه ای

آبیاری بیش از حد کمپوست، منجر به پرشدن فضاهای داخل توده خواهد شد. در نتیجه قدرت نفوذ اکسیژن را به داخل کمپوست کمتر میکند و تهویه را با مشکل مواجه میکند. این امر موجب حالت بیهوازی در کمپوست میشود.

برعکس آن نیز اگر آب داخل کمپوست خیلی کم باشد، تخلخل و فضای داخل خیلی کم میشود و هوا بهراحتی داخل کمپوست جریان مییابد گردش هوا موجب تخلیه حرارتی داخل توده کمپوست و منجر به این میشود که به راحتی به پیک حرارتی مورد نظر خود برسد.

2) کلش گندم

مهمترین ماده جهت آمادهسازی کمپوست قارچ در ایران، کلش گندم است. کلش در واقع همان ساقه گندم پس از برداشت است. این ماده پایه کربنی فعالیت شیمیایی تولید کمپوست است. کربن موجود در ساقههای گندم، منبع کربنی را جهت رشد میسیلیوم تشکیل میدهد. این کربن در اصل در ساختار سلولزی، لیگنینی و همیسلولزی کلش گندم قرار دارد.

کلش گندم حاوی 36 درصد سلولز، 25 درصد پنتوزان، 16 درصد لیگنین است. سلولز و پنتوزان، هیدراتهای کربنی هستند که از تجزیه آنها قند ساده بوجود میآید. لیگنین در مراحل اولیه کمپوستسازی به کمپلکس لیگنین هوموس، که یکی از مهمترین مواد پروتئینی مورد نیاز قارچ است، تبدیل میشود.

برتری کلش گندم نسبت به کلش دیگر غلات در کمپوست قارچ چیست؟

از کاه و کلش غلات دیگر نظیر جو و برنج نیز میتوان برای تهیه کمپوست قارچ دکمه ای استفاده نمود. ولی کلش گندم نسبت به آنها برتری محسوسی دارد. دلیل آن استحکام در کنار انعطافپذیری بالای آن و همچنین وجود ماده پنتوز (نوعی قند) است.

به دلیل پروسه تخمیر و اختلاطهای مکرر مواد اولیه ساخت کمپوست، وجود این دو خصوصیت (استحکام و انعطاف) در کلش بعنوان اصلیترین ماده اولیه در کنار سایر صفاتی که به آن اشاره خواهد شد، برای تولید بستر رویش مطلوب، بسیار مهم و حیاتی است.

مضرات استفاده از کلش گیاهان (برنج و جو) در کمپوست قارچ چیست؟

عدم مصرف کلش گندم و جایگزینی آن با کلش گیاهان دیگر ( برنج و جو) کیفیت بستر رویش قارچ را کاهش میدهد.

زیرا کلش غلات دیگر استحکام کلش گندم را ندارند. در نتیجه در اثر مخلوط کردنهای متوالی، پروسه تخمیر و گرمای بالای توده، کمپوست تولیدی له، خرد و در نهایت نرم و گریسی میشود.

این لهشدگی، بر روند اکسیژنرسانی به داخل توده، تاثیر منفی میگذارد. کاهش اکسیژن سبب بروز مشکلاتی در فرآیندهای داخل توده میشود که در نهایت محصول تولیدی نامرغوب خواهد شد.

بهترین کلش گندم برای تهیه کمپوست قارچ چیست؟

بهترین کلش گندم برای تهیه بستر رویش قارچ، کلش گندم دیم میباشد. زیرا در کشت دیم، به دلیل مصرف آب کمتر، کلش خشکتر است. نبود آب در بافت کلش باعث جذب کمتر آلودگی میشود.

در نتیجه برای فرایند کمپوستسازی که در محیط و شرایط ایزوله صورت میگیرد، بسیار مناسب خواهد بود.

اما همیشه کاه و کلش گندم دیم در دسترس نیست؛ از اینرو از کلش گندم آبی نیز استفاده میکنند.

حفظ ساختار کلش بعد از خیس شدن در ساخت کمپوست قارچ چیست؟

حفظ ساختار کلش بعد از خیس شدن، بسیار مهم است. زیرا کلش باید تخمیر هوازی شود، تا قابل استفاده برای قارچ باشد. کلشهای ساقه بلند و محکم در این مورد نقش مهمی دارند.

زیرا طی فرآیند تخمیر در تولید کمپوست قارچ دکمه ای، کمتر خرد میشوند و از بین میروند. به همین دلیل در زمان خرید و انبار کلش باید دقت داشت و از کلشهای ساقه بلند و طلایی هر سال برای همان سال استفاده کرد.

همچنین از خرید و استفاده کلشهای قدیمی و انبارشده سالهای پیش خودداری کنید. زیرا استفاده از کلشهای قدیمی در ساخت کمپوست قارچ دکمهای، باعث نرم شدن و گریسی شدن بافت توده کمپوستی می شود!

به علاوه باید از خرید کلشهای خرد، خاکی و خیس خورده قدیمی نیز پرهیز شود زیرا حاوی آلودگی زیاد میباشند و سبب پایین آمدن کیفیت میگردند.

3) سنگ گچ

سنگ گچ یا ژیپس (سولفات کلسیم) ماده دیگری است که برای تولید کمپوست قارچ بسیار ضروری است.

اهداف استفاده از سنگ گچ در تهیه کمپوست قارچ چیست؟

-

-

افزایش تهویه توده:

سنگ گچ چون دارای ساختار دانهای است، میتواند در بهبود ساختمان و ساختار فیزیکی و باز شدن ساختار کمپوست موثر باشد. باز شدن ساختار سبب بالا رفتن میزان تخلخل و تهویه بهتر برای توده کمپوست قارچ دکمه ای میباشد.

-

افزایش قابلیت جذب آب:

با افزودن سنگ گچ، قابلیت جذب آب بالا میرود. افزایش جذب آب، برای حفظ و تنظیم رطوبت در فاز 1 و 2 ساخت کمپوست لازم میباشد.

-

تنظیم PH کمپوست:

از دیگر فواید سنگ گچ، تنظیم PH توده در طول پروسه ساخت بستر رویش قارچ میباشد. همچنین در طول دوره پرورش قارچ، به دلیل تولید اسیداگزالو استیک اسید توسط میسیلیوم، وجود سولفات کلسیم سبب تنظیم PH کمپوست خواهد شد.

-

جذب آمونیاک:

سنگ گچ جاذب یا تله آمونیاک توده، جهت جلوگیری از هدر رفت و تصعید آن است. در نتیجه سبب مغذیتر شدن کمپوست برای قارچ میشود.

-

تأمین کلسیم:

میسلیوم در مراحل رشد به کلسیم نیاز دارد. این کلسوم از سنگ گچ موجود در بستر رویش قارچ، تامین میشود.

برای آشنایی با عوامل موثر بر PH مقاله چه عواملی مقدار PH کمپوست را تعیین می کند؟ را مطالعه نمایید.

-

4) کود مرغی

کود مرغی به عنوان منبع نیتروژن یا پایه ازتی فعالیت شیمیایی استفاده میشود. بهترین نوع آن کود مرغ گوشتی با میزان ازت 3.5 تا 5 درصد، با رطوبتی در حدود 30 الی 40% است.

این نوع کود معمولا بههمراه خاک اره، نرمه کلش و حتی کاتنهای کاغذی است. این کود باید دارای رطوبت معین باشد تا ضمن سهولت در آسیاب شدن، براحتی و به یکنواختی با سایر مواد اولیه ترکیب شود.

دلیل استفاده از کود مرغ گوشتی و مزیت آن نسبت به کود مرغ تخمگذار، رطوبت کمتر آن است. رطوبت کمتر باعث میشود فرایند تولید کوتاهتر شود (چون باید رطوبت آن کم شود). همچنین هرچه رطوبت کمتر باشد، میزان آلودگی احتمالی کمپوست قارچ دکمه ای نیز کمتر است

آگاهی بر میزان آنتی بیوتیک های کود مرغی در کمپوست قارچ دکمه ای

از آنجا که این کود دارای مقادیر بسیار زیادی از میکروارگانیسمهای متنوعی است، از آن بعنوان منبع میکروبی ساخت کمپوست محسوب میشود. بنابراین آگاهی بر میزان آنتیبیوتیکها و داروهای مصرفی برای مرغهایی که از کود آن برای ساخت بستر رویش قارچ استفاده میشود، بسیار مهم خواهد بود.

این کود معمولا کمکم و تدریجی و بر اساس میزان مصرف واحد، به واحد کمپوستسازی وارد میشود. زیرا نگهداری طولانیمدت کود مرغی، سبب افت کیفیت آن میشود. خشک بودن کود، نشانه مانده بودن آن است. کود مرغی خشک برای تولید بستر رویش مناسب نیست.

فرایند ساخت کمپوست قارچ دکمه ای یا بستر رویش قارچ

کمپوست در دنیا با ترکیبهای متفاوتی متناسب با مواد اولیه در دسترس و بومی هر منطقه تولید میشود. ما در اینجا درباره فرآیند ساخت کمپوست در ایران توضیح خواهیم داد. میتوانید فیلم مراحل ساخت کمپوست قارچ مشاهده بفرمایید.

فرایند ساخت بستر رویش فرایندی است زنده و وابسته به حضور به موقع و تکثیر به هنگام میکروارگانیسمها.

دسته بندی میکرو ارگانیسمها بر اساس نیاز به اکسیژن

-

- میکرو ارگانیسمهای هوازی (Aerobic): این گروه از میکروبها برای بقا و رشد خود نیازمند اکسیژن هستند. آنها ماده آلی را به سرعت و به خوبی تجزیه کرده و تولید آب و گرما میکنند. این گروه از میکروبها اهمیت زیادی در تخمیر و پوسیدگی کمپوست دارند.

- میکروبها برای زندگی نیازمند به مواد غذایی، رطوبت، دمای مناسب، اکسیژن و ph مناسب هستند.

اکتینومیستها جزو مهمترین باکتریهای هوازی و ترموفیل هستند. در مرحله آمونیاکگیری، حضور آنها داخل تونل لازم است. - میکرو ارگانیسمهای بی هوازی (Anaerobic): این گروه برای بقا نیاز به اکسیژن ندارند و مقدار کمی از مواد آلی را تجزیه و مقداری آب، اسید آلی و چند گاز بدبو تولید میکنند. محل رشد این میکروب ها سرد و عمدتا رنگ زرد کمرنگ است. نقاط بی هوازی برای رشد قارچ مناسب نیستند. ولی حتی در بهترین شرایط تولید، باز هم وجود دارند. گروهی از دانشمندان معتقدند مقدار کمی از این توده بی هوازی برای کمپوست ضروری است.

فرمول پیشنهادی تولید کمپوست قارچ چیست؟

فرمولاسیون کمپوست قارچ به معنی ترکیب نسبت بهینهای از مواد خام مورد استفاده برای بدست آوردن یک محصول خوب و زیاد است. در فرآیند تولید بستر رویش قارچ، اولین مرحله تعیین فرمول مناسب ترکیب کمپوست است. برای ساخت متناسب با شرایط محیطی و کیفیت مواد اولیه و تجهیزات موجود از فرمولهای مختلفی استفاده میکنند.

فرمول پیشنهادی و کاربردی برای ساخت بستر رویش قارچ در ایران:

-

- کلش گندم (با رطوبت 15%) 1000 کیلوگرم

- کود مرغی (با رطوبت 40%) حدود 750 کیلوگرم

- سنگ گچ ( با رطوبت 20%) 120 کیلوگرم

- حدود 5000 لیتر آب

با پیروی از این فرمول در پایان فاز یک، حدود 2500 تا 3000 کیلوگرم کمپوست فاز یک با رطوبت حدود 72% با میزان نیتروژن 1.5 تا 1.7 درصد و اسیدیته 8 الی 8.5 تولید خواهد شد.

برای اینکه فرایند تخمیر در جهت صحیحی پیش برود، محاسبه نسبتهای اولیه اجزاء براساس کیفیت مواد خام موجود بسیار ضروری است. با تعیین نسبت کربین به نیتروژن (C : N) در توده کمپوست، بعد از مخلوطکردن و در شروع فرایند تخمیر، میتوان غلظت عناصر را تنظیم کرد. در حالت نرمال این نسبت 30 :1 است. یعنی برای هر مقدار نیتروژن، باید 30 برابر آن کربن موجود باشد.

فاز اول تولید کمپوست قارچ دکمه ای

فاز یک معمولا به صورت out door یعنی در فضای باز صورت میگیرد. طول دوره فاز اول در پرورش قارچ به روشی سنتی این دوره 18 تا 22 روز است. این مرحله در روش صنعتی و مدرن 11 الی 13 روز به طول خواهد انجامید.

کمپوستینگ فاز یک با خیس و مخلوط کردن مواد اولیه شروع میشود. خیس کردن کلش اهمیت بیشتری نسبت به باقی مواد دارد.

روش های آبرسانی به کلش

-

- خیس کردن در حوضچه یا استخر

- خیس کردن بارانی

غوطه کردن کلش برای خیساندن، توسط دستگاههای مخصوص انجام میشود. مرحله خیس کردن اولیه یا پیشخیسانی کلش را Pre wet میگویند.

در سیستمهای پیشرفته کمپوست سازی جهان، با غوطهوری قالبهای بزرگ کلش در تانکرهای عظیم حاوی آب، در مدت زمان کوتاهی (در حدود چند دقیقه) آب به تمام نقاط کلش نفوذ میکند. سپس تودهها را در محل خاصی بر روی یکدیگر انبار میکنند.

پیش خیسانی کلش کمپوست قارچ چیست؟

در ایران عمل پیش خیسانی کلش عمدتا در استخرهای کمعمق انجام میشود. پس از توزین بلوکها، قالبها را باز نموده و مقدار کلش موردنیاز را برای خیساندن آماده میکنند عملیات خیساندن در محیط باز انجام میگیرد. جابجایی کلش در این مرحله، توسط لودر انجام میشود. طول مدت این عملیات بسته به نوع کلش، بین 1 الی 3 روز و گاهی بیشتر طول میکشد.

پیش خیسانی شروع فرایند کمپوستسازی

برای شروع فرایند، باید تا جایی که کلش قابلیت جذب آب دارد، به آن آب داد. طی مرحله خیساندن، کلش گندم هرچه آب بیشتری جذب کند، بهتر است. در این مرحله نگران غرقاب نمودن کمپوست قارچ و یا آب دادن بیش از حد نیاز نباشید. چون آب اضافی از توده خارج میشود و خطر بیهوازی شدن وجود ندارد.

پس از پیش خیسانی کامل کلش (نفوذ آب به داخل بافت ساقههای کلش)، کلشها با لودر از داخل استخر خارج و به شکل توده کلهقندی بزرگی در خواهد آمد این توده پس از1 الی 2 روز با رسیدن به دمای 45 تا 50 درجه سانتیگراد شروع به بخار (دود) کردن میکند با رسیدن به این مرحله عملیات اختلاط با سایر مواد اولیه آغاز میگردد.

مخلوط کردن کلش با کود مرغی

بعد از مرحله خیساندن، نوبت مخلوط کردن کلش با کود مرغی و ژیپس (سنگ گچ) است.

شاید برایتان سؤال پیش آید که چرا کود مرغ را به کاه خیسشده میافزاییم؟ چرا آن را به کاه خشک، قبل از خیساندن، اضافه نمیکنیم؟

زیرا در مرحله مخلوط کردن اجزای کمپوست قارچ دکمه ای، وقتیکه به توده آب میدهیم، کود مرغی شسته میشود. در اینصورت امکان از دست رفتن مقدار قابل ملاحظهای از ترکیبات کود مرغ وجود دارد.

به همین دلیل، بعد از اضافه کردن کود مرغ توصیه میشود به کاه و کلش آب اضافه نکنید.

اهمیت مخلوط کردن یکنواخت و مناسب مواد اولیه کمپوست

مخلوط کردن یکنواخت و مناسب مواد اولیه بستر رویش قارچ اهمیت زیادی دارد. در کارخانههای پیشرفته، عمل اختلاط کلش خیس با ترکیب کود مرغی و سنگ گچ، توسط ماشین آلات خاصی صورت میگیرد. به این ماشینآلات، دستگاه اختلاط یا Mixer line گفته میشود.

این دستگاه با لودر بارگیری میشود و بواسطه سرعت بالا و یکنواختی اختلاط مواد با یکدیگر، در شکلگیری و تولید کمپوستهای هموژن، بسیار موثر و موفق عمل کرده است. از مزایای این دستگاه، توانایی تنظیمات مختلف در میزان اختلاط مواد و افزودن یکنواخت آب در حین اختلاط است.

اضافه کردن سنگ گچ

با تجزیه شدن ترکیبات دارای نیتروژن، گاز آمونیاک تولید میشود. بخشی از این گاز متصاعد و باقی آن با آب درون کمپوست مخلوط و تبدیل به آمونیوم میشود. با به وجود آمدن آمونیوم محیط بستر قلیایی خواهد شد.

برای تنظیم PH مخلوط، سنگ گچ (جیپسوم یا ژیپسوم) را به توده اضافه میکنند.

بهترین زمان افزودن گچ به بستر رویش قارچ، زمانی است که کمپوست در حداکثر فعالیت (اواسط فاز اول) میباشد.

افزودن سنگ گچ، به 3 دلیل انجام میشود:

-

- تنظیم pH

- جلوگیری از متصاعد شدن و به هدر رفتن آمونیاک

- ممانعت از چسبندگی الیاف کمپوست میشود.

قالب زنی کمپوست قارچ چیست؟

بعد از طی مراحل بالا، نوبت به توده کردن (انباشت) یا در اصطلاح حرفهای قالبزنی کمپوست میرسد. تودهکردن یا قالبزنی به دلیل بهتر انجام شدن واکنشهای شیمیایی و میکروبی است.

برای اینکه دما و انرژی حفظ شود و رطوبت هدر نرود، عملیات قالبزنی را انجام میدهند. هوادهی (شدت تبادل هوا در داخل توده) و کنترل فعالیت میکروارگانسیمها، بستگی به شکل و اندازه قالب کمپوست و فشردگی آن دارد.

شکل و اندازه توده، بستگی به ماشینآلات مورد استفاده دارد. نوع سنتی آن به صورت قالب چهارگوش و طویل است، که توسط لودر و دستگاهی بنام کمپوستترنر (کمپوست برگردان) انجام میگیرد.

با توده کردن بستر، دمای کمپوست تا 70 الی 75 درجه سانتیگراد افزایش مییابد. در روش سنتی برای یکنواخت کردن دما، رطوبت و انجام فرایندهای میکروبی، اقدام به برگردان یا همزدن توده یا قالبها با فواصل زمانی معین، میشود.

روش های جدید برای یکنواخت کردن دما و رطوبت در کمپوست قارچ دکمه ای

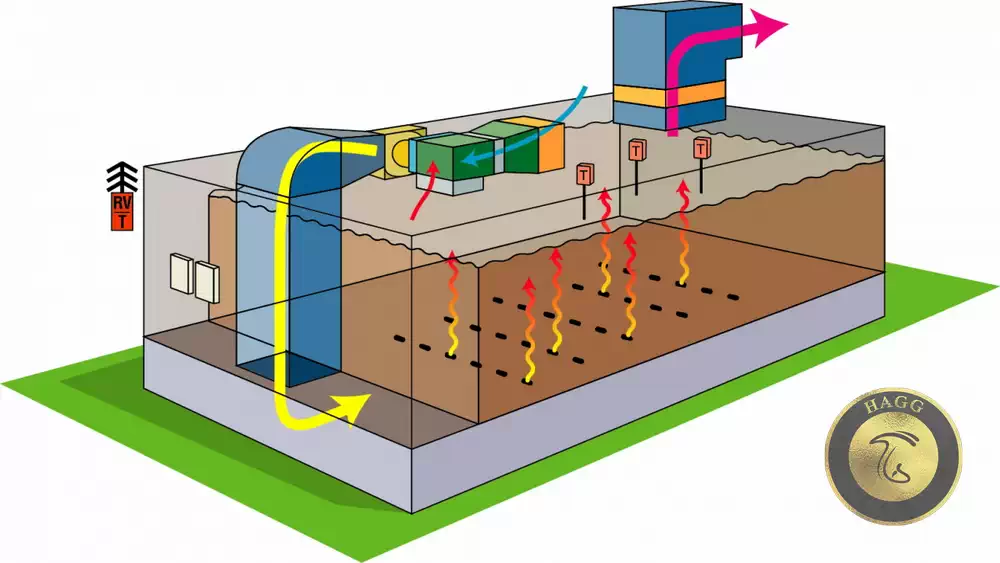

در روشهای جدید، برای کوتاه کردن دوره تولید، از بونکر برای نواخت کردن دما و رطوبت در تمام سطح بستر، استفاده میکنند.

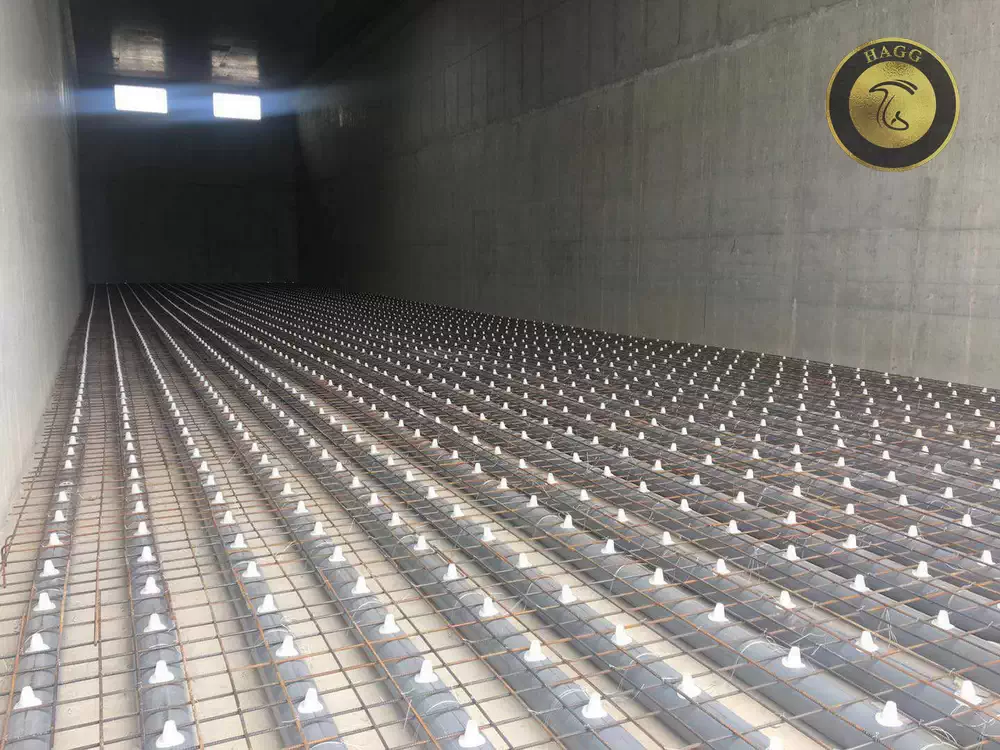

بونکر سازهای با دیوارها و کف بتونی است. در بونکر هوا با فشار زیاد از سوراخهایی بنام اسپیگوت که در لایهی زیرین کف بونکر، تعبیه شده خارج میشود. لولههای هوا که بر روی آن اسپیگوتها قرار دارد، به دستگاه هواساز متصل است. همچنین آب اضافی توده نیز میتواند از اسپیگوتها خارج شود.

انواع بونکرها

-

بونکر کمفشار

در بونکرهای کمفشار تعداد اسپیگوتها در واحد سطح زیاد است و هوا با فشار کم وارد میشود. فاصله اسپیگوتها از هم 20 الی 40 سانتیمتر و قطر منفذ هر کدام 5 الی 15 میلیمتر است.

فشار هوای خروجی در بونکر کمفشار 2000 تا 3500 پاسکال است. بونکرهای کمفشار باید بسیار یکنواخت از کمپوست پر شود، بطوریکه هوا بتواند به تمام نقاط توده برسد.

-

بونکر پرفشار

تعداد اسپیگوتها در بونکر پرفشار، کمتر است. در نتیجه هوا با فشار زیاد از منافذ خارج میشود. فاصله اسپیگوتها در این بونکرها 40 تا 60 سانتیمتر و قطر منفذ 5 تا 6 میلیمتر است. فشار هوا در بونکر پرفشار 4500 الی 9000 پاسکال است.

رساندن اکسیژن به توده کمپوست قارچ دکمه ای

فرایند تولید کمپوست احتیاج به اکسیژن دارد. اینکه چه مقدار اکسیژن، کی و کجا بایستی به آن برسد، یکی از مهمترین شرایط تولید کمپوست مرغوب میباشد. اکسیژن از طریق نفوذ هوا به داخل توده تأمین میشود.

مقدار اکسیژن در هوای معمولی حدود 21٪ است. اگر مقدار هوادهی زیاد باشد، کمپوست گرم نخواهد شد. در نتیجه فرایند، شروع نمیشود.

به همین دلیل، درجه حرارت سطح توده کمپوست با درجه حرارت هوای اطراف آن، تفاوت ندارد.

با توده کردن و هوادهی از کف، فعالیت میکروبها آغاز میشود. در نتیجه دما افزایش مییابد و به 80 درجه سانتیگراد میرسد. افزایش دما و رسیدن به 80 درجه نشانه شرایط مناسب تولید کمپوست، مخلوط شدن یکنواخت مواد اولیه، مقدار کافی اکسیژن و عدم وجود توده بیهوازی در بونکر است.

فرایند بیهوازی

وقتی درجه حرارت به اندازه کافی بالا نرود، باکتریها و قارچهای مزوفیل فعال خواهند بود. فعالیت آنها منجر به هدر رفتن مقدار زیادی از ماده آلی خواهد شد. برای جلوگیری از تخمیر بیهوازی و فعالیت بهینه آکتینومایستها و قارچهای گرمادوست در بستر، لازم است میزان اکسیژن در توده کمپوست در حد 15 تا 18٪ حفظ شود.

با کم شدن درصد اکسیژن در توده، فرایندهای بی هوازی شروع میشوند که اثر منفی بر کیفیت محصول خواهد داشت. رطوبت زیاد، رنگ زرد، بوی زننده و دمایکم توده بستر، نشانه بیهوازی شدن کمپوست است.

برای هر تن کمپوست چند متر مکعب هوا لازم است؟

برای هر تن کمپوست، 15 متر مکعب هوا لازم است. در صورتیکه مقدار هوا و اکسیژن کافی باشد، تولید گاز کربنیک (CO2) در وسط توده به 20% خواهد رسید. برای مخلوط شدن بهتر، هر 2 تا 3 روز یکبار، توده را جابجا میکنند.

همانطور که توضیح دادهشد، دو عمل توده کردن و هوا دادن یا برگردان کردن، در این مرحله کمپوستینگ انجام میشود.

در آغاز پروسه ساخت کمپوست موقعی که بافت کاه سفت و محکم است، حجم توده (قالب) باید خیلی بزرگتر از حجم آن در پایان پروسه تخمیر باشد.

اما در انتهای پروسه تخمیر، بافت کلش بسیار نرمتر میباشد. در نتیجه، تبادل توده هوا به داخل آن کندتر صورت میگیرد. بنابراین، در انتهای پروسه باید ابعاد قالب را کوچکتر گرفت.

هرچند وقت یکبار کمپوست قارچ بایستی برگردانده شود؟

در برگرداندن بایستی دقت شود که توده خوب از هم باز شود، تا همه قسمتهای آن هوادهی شود. حال ممکن است که سؤال شود هرچند وقت یکبار قالب توده باید برگردانده شود؟

جواب این سؤال بستگی به شدت استفاده از اکسیژن درون توده توسط میکروارگانیسمها دارد. زمانی اقدام به مخلوطکردن و همزدن کمپوست قارچ دکمه ای میکنیم، که اکسیژن توده کاهش یافته و برای فرایندهای تخمیری کفایت نمیکند.

بهترین درجه حرارت برای فعالیت ترموفیلها در کمپوست قارچ چیست؟

پس از اینکه ترکیبات کمپوست قارچ دکمه ای بطور کامل مخلوط شد و رطوبت کافی در آن مهیا گردید، در دمای حدود 35 درجه باکتریها و قارچهای مزوفیل، شروع به رشد و تکثیر مینمایند.

طی این فرایند کربن و نیتروژن آلی از مخلوط جذب میشود و ساختار شیمیایی کاه و کلش میشکند. در نتیجه مخلوطی از سلولز، همیسلولز و لیگنین بوجود میآید.

در اثر این واکنشها انرژی گرمایی زیادی تولید میشود که سبب گرم شدن بستر رویش میشود. باکتریها و قارچهای ترموفيل در اثر این گرما جایگزین مزوفیلها میشوند.

در ادامه بر اثر فعالیت ترموفیلها، باز هم درجه حرارت توده افزایش پیدا میکند. این افزایش تا جایی ادامه پیدا میکند که دمای توده از حد قابل تحمل آنها (حدود 55°C) نیز میگذرد.

در روش سنتی کمپوستسازی دمای توده به 75°C و در روش مدرن (استفاده از بونکر) به 81°C میرسد.

چه زمانی در کمپوست واکنش های شیمیایی رخ می دهند

اکنون ثابت شدهاست که اگر کمپوست قارچ دکمه ای درجه حرارت بالای 75°C را نبیند و فقط به 48 – 51°C اکتفا شود، حدود یک سوم پتانسیل عملکرد خود را به نمایش نخواهد گذاشت.

در درجه حرارت بالای 75°C واکنش های شیمیایی رخ می دهند و ترکیباتی به وجود می آورند که برای رشد میسلیوم مفید می باشند.

اگر درجه حرارت در 75 – 80°C ثابت بماند، اکسیژن زیادی لازم نیست، چون واکنش های تخمیری به حدقل رسیدهاند، در عوض، واکنش های شیمیایی شروع شدهاند که جزء ضروری یک فرایند کمپوست سازی با کیفیت می باشد.

اگر در طی مرحله کمپوست سازی برای چند روزی بتوان توده را در همین محدوده حرارتی نگه داشت، نه تنها ضرری ندارد، بلکه مفید نیز می باشد.

ضرورت هم زدن کمپوست قارچ

با مرگ ترموفیلها و کاهش جمعیت آنها گرمایی تولید نمیشود و توده شروع به سرد شدن میکند. در این زمان همزدن کمپوست ضروری است.

در غیر اینصورت، در اثر سرد شدن توده و کمبود اکسیژن در آن، تخمیر بیهوازی شروع میشود.

خواص همزدن

-

- فراهم نمودن اکسیژن برای فعالیت مجدد باکتریها و قارچها

- جابجایی قسمتهای بیرونی توده با قسمتهای داخلی و تنظیم رطوبت کمپوست

اگر کمپوست قارچ دکمه ای را بدون ضرورت به دفعات زیادی برگردانید(هم بزنید)، مانع از گرم شدن توده میشوید. در نتیجه شرایط را بیشتر برای مزوفیلها فراهم میکنید و فرایندهای ترموفیل انجام نخواهد شد.

همچنین کاه و کلش در اثر این عمل خرد میشود. در نتیجه نفوذ هوا به داخل آن کاهش مییابد و خطر تخمیر بیهوازی بیشتر میشود.

طی روش سنتی کمپوستسازی، 1 روز در میان یا هر 2 روز یکبار توده برگردانده میشود. در روشهای مدرن (استفاده از بونکر) کمپوست هر 2 تا 4 روز یکبار جابجا میشود.

هوادهی و هم زدن متوالی یا برگرداندن کمپوست

هوادهی و هم زدن متوالی یا برگرداندن کمپوست قارچ دکمه ای باعث میشود که هوای تازه به درون توده نفوذ کند. سپس با قالبزنی مجدد، گرما و شرایط لازم برای شروع مجدد فعالیت باکتریهای هوازی تأمین میشود.

پس بصورت خلاصه آنچه که اتفاق می افتد آن است که در فرایند تخمیر هوازی، ابتدا باکتریها و قارچهای مزوفیل فعال میشوند. آنها میتوانند در دمای ۲۵°C به خوبی رشد کنند و فعالیتشان سبب بالا رفتن دمای توده میگردد.

در ادامه با افزایش درجه حرارت این موجودات از بین میرود و گروه دیگری (ترموفیلها) که میتوانند دماهای حدود 48°C را تحمل کنند، فعال میشوند.

مشخصات کمپوست در پایان مرحله اول یا فاز 1:

- کاه و کلش نرم و انعطاف پذیر است، ولی در برابر شکستن مقاومت میکند.

- رطوبت در حد 72% الی 74%

- بوی تند آمونیاک به شدت استشمام میشود.

- pH حدود 8 تا 8.5

- توده بصورت جزئی و پراکنده توسط آکتینومایستهای سفیدرنگ اشغال شدهاست.

- مقدار نیتروژن آن بین 1.5% الی 1.8% است.

- رنگ قهوهای خرمایی تا تیره

- بافت نرم و ارتجاعی کمپوست

- آمونیاک 0/4-0/5 درصد

- کربن 32-33درصد

- نسبت کربن به نیتروژن20-22

کمپوست آمادهشده در این مرحله شرایط لازم جهت کشت بذر قارچ را ندارد. لازم است طی عملیاتی در فاز دو ساخت کمپوست قارچ دکمه ای که شامل پاستوریزه و آمونیاک گیری است، مقدمات رشد میسیلیوم قارچ در آن ایجاد شود.

فاز دوم تولید کمپوست قارچ چیست؟

فاز 2 ساخت بستر رویش قارچ بصورت in door یعنی در مکانهای مسقف و سرپوش انجام میشود این فاز شامل حرارت دادن کمپوست فاز یک و آمونیاکگیری (شیرینکردن) آن است. این فرآیندها در تونلهای نسل جدید، حدود 7 روز زمان میبرد.

فاز یک کمپوست سازی شامل یک مجموعه فعل انفعالات بیولوژیکی و شیمیایی است. درحالیکه فاز دوم، صرفاً یک پروسه بیولوژیکی است. این مرحله را میتوان آن را به نوعی مکمل فرآیند میکروبی فاز یک دانست.

اهمیت فاز دوم

فاز دوم کمپوستینگ (تولید بستر رویش قارچ) به دو دلیل انجام میشود:

-

- پاستوریزه کردن کمپوست قارچ

- ایجاد شرایط بهینه برای رشد میسیلیوم

تونل فاز دوم کمپوست قارچ چیست؟

تونل فاز دوم سازهای است مستحکم که عمدتاً از بتن آرمه (تقویت با میلگرد) احداث میشود.

مشخصات تونل فاز 2:

-

- چهار دیواری

- مسقف

- کاملاً ایزوله با کمترین میزان هدر رفت دمایی

- دارای دو درب بزرگ (ایزوله) در دو طرف (طول تونل)

- مجهز به هواده بسیار قوی از کف تونل

فرایند داخل تونل فاز 2

در تونل فاز 2، کمپوست فاز یک بصورت توده و کاملاً یکنواخت تا ارتفاع حدود 3.5 الی 4 متر پر میشود. با توجه به دانسیته یا چگالی بالا در فاز یک و فشار ناشی از وزن ارتفاع توده، سیستم هوارسانی بسیار قوی و با فشار بالا در تونل ها بکار گرفته میشود.

تزریق هوای کافی به داخل تونل، سبب فراهم شدن شرایط مناسب کمپوست برای رشد میسلیوم میشود. هرچه مقدار نیتروژن موجود بیشتر باشد، هوای بیشتر مورد نیاز است.

همچنین در تابستان هوای بیشتری نسبت به زمستان باید به بستر رویش قارچ تزریق شود.

مراحل فاز دوم تولید کمپوست قارچ دکمهای

فاز دوم به دلایل فوق از اهمیت ویژهای در پرورش قارچ دکمهای برخوردار است. این فاز به بخشهای جداگانه به شرح ذیل تقسیم میشود.

هم دمایی Leveling

زمانبر بودن عملیات پر تونل از یکسو و از سوی دیگر وجود میزان فعالیت و اختلافات دمایی در بخشهای مختلف توده کمپوست قارچ، سبب میشود تا در پایان پر تونل اختلافات دمایی محسوسی در نقاط مختلف توده موجود در تونل شکل بگیرد. بعضاً این اختلاف به 5 الی 6 درجه نیز خواهد رسید.

با ایجاد همدمایی در نقاط مختلف و نیز مهار کردن فعالیت ذاتی کمپوستهای بیشفعال، با استفاده از هوای سیرکوله به همراه میزان مناسبی هوای آزاد و در مدت 5 تا 15 ساعت (با توجه به میزان فعالیت) اختلاف دمایی موجود در توده کمپوست قارچ به حداقل ممکن خواهد رسید. (دامنه دمایی این مرحله 45 الی 50 درجه سانتیگراد است)

گرم کردن warm up

با ایجاد همدمایی در نقاط مختلف کمپوست با استفاده از هوای سیرکوله به همراه هوای آزاد دمای تمام نقاط توده به تدریج و میزان 1 الی 1.5 درجه در ساعت افزایش خواهد داشت. افزایش دما تا رسیدن به دمای 58 الی 59 درجه(دمای بهینه برای فعالیت میکروبها) ادامه مییابد.

علت این اقدام، افزایش دمای کمپوست در تمام نقاط آن، بصورت همزمان است. زیرا در نقاطی از که به مدت معین در دمای مناسب قرار نگرفتهاند، عملیات کشت ناموفق را خواهیم داشت.

پاستوریزاسیون killing period

در طول فاز یک، به دلیل شرایط و موقعیت تولید، در کمپوست و محیط کمپوستسازی (فضای باز) عوامل میکروبی و جانوری (عمدتا مگسها و کنهها) فراوانی تولید میشود.

بخشی از این موجودات در طول روند فاز یک، به دلیل گرمای زیاد داخل توده از بین خواهند رفت. ولی جمعیت قابل توجهی از آنها به همراه کمپوست فاز یک، وارد مرحله بعد یعنی فاز دوم خواهند شد.

هدف از این مرحله از بین بردن عوامل بیماری زا، آفات و سایر عوامل ناخواسته در توده کمپوست قارچ است. در این مرحله دمای کمپوست در داخل تونل را به مدت 6 الی 8 ساعت، در دمای 60 درجه حفظ میکنند.

عمده عوامل بیماریزا مانند کپکها و باکتریها در دمای 60 درجه به مدت یک ساعت از بین میروند. اما عامل کپک تریکودرما به مدت زمان بیشتری برای از بین رفتن نیاز دارد.

توصیه مهم بر عوامل ناخواسته ساخت کمپوست

با توجه به تاثیرات بازدارنده و کشنده غلظت بالای گاز آمونیاک بر عوامل ناخواسته موجود در کمپوست به ویژه کنهها، توصیه میشود تا با حفظ غلظت گاز آمونیاک در محدوه 450 ppm به مدت 2 تا 3 ساعت در اواسط این دوره، به میزان کاملاً محسوسی در نابودسازی عوامل ناخواسته موفق خواهید بود.

لازم به ذکر است در این مقطع به منظور تأمین اکسیژن ارگانهای موجود در کمپوست باید 5 الی 10% دریچه هوای آزاد تونل باز باشد.

خنک کردن Cooling down

بعد از اتمام مرحله پاستوریزاسیون، دمای کمپوست قارچ دکمه ای را کاهش میدهند. این کاهش به میزانی است که به دمای دلخواه میکروبهای ترموفیل (گرمادوست) برسد.

پس از پایان مرحله پاستوریزاسیون (killing period) در فاز دوم تولید، دمای توده از طریق افزایش حجم هوای آزاد و بالا بردن دور فن، با شیبی ملایم کاهش مییابد این کاهش به میزان 2 تا 3 درجه در ساعت، تا زمان رسیدن به دمای 46 الی 48 درجه ادامه خواهد داشت.

-

- نکته: کاهش دما نباید بیش از 15 درجه در روز باشد.

شیرین کردن Conditioning

در مرحله پاستوریزاسیون بر اثر دمای بالا، بخش قابل توجهی از ارگانهای مفید داخل آن از بین میرود. این امر سبب میشود تا با اعمال رژیم دمایی و محیطی مناسب، مجددا این ارگانها به جمعیت حداکثری خود بازگردند.

نام این مرحله شیرین کردن کمپوست قارچ دکمه ای است. دوره شیرین کردن، عموماً 3 تا 4 روز زمان میبرد.

بهترین دمای مرحله شیرین کردن 46 الی 48 درجه سانتیگراد است. دمای هوای محیط باید از این مقدار کمتر باشد.

کاهش غلظت آمونیاک موجود در توده کمپوست

هدف این مرحله در فاز 2 تولید و ساخت کمپوست قارچ دکمه ای، کاهش غلظت آمونیاک موجود در توده به کمتر از ۰/۱ درصد است. در این فرایند گاز آمونیاک و سایر ترکیبات نیتروژنه به پروتئین میکروبی تبدیل میشود.

در این مرحله باز کردن دریچه سیرکوله باید در دستور کار قرار گیرد. این کار برای جلوگیری از افزایش دمای کمپوست به بیش از 50 درجه است.

در طول این فرآیند، دمای هوای محیط را میتوان به کمتر از 43 درجه کاهش داد.

کمپوستینگ فاز 2 چه موقع به پایان می رسد؟

هنگامی به پایان میرسد که هیچگونه بوی آمونیاک به مشام نرسد. همچنین کمپوست پوشیده از کلنیهای سفیدرنگ اکتینومیست (Fire–fang) باشد.

با استفاده از دراگر و ایندکاتور آمونیاک (Derager gas indication tube) و نمونهبرداری از هوای برگشتی، غلظت گاز آمونیاک آمونیوم تونل اندازهگیری میشود.

در این مقطع با کاهش غلظت گاز آمونیاک به میزان 5 ppm، کمپوست آماده تلقیح خواهد شد.

مقدار آمونیاک کمپوست

مقدار آمونیاک باید کمتر از 1% PPm و مقدار نیتروژن 2 تا 5/2 درصد باشد. گاز آمونیا برای رشد میسلیوم قارچ خوراکی سمی تلقی میشود.

میکروبهای مفید و گرمادوست با تبدیل گاز آمونیا به محلول و جذب آن و سنتز پروتئین در سلول خود، غذای مخصوصی را برای تغذیه میسلیوم فراهم میکنند.

مشخصات کمپوست قارچ مناسب در پایان فاز دو

مشخصات فیزیکی و شیمیایی کمپوست قارچ دکمه ای در پایان فاز دو عبارت است از:

- رطوبت 68-70درصد

- نیتروژن 1/8تا 2/4درصد

- اسیدیته7-7/5

- آمونیاک 0/1> و جایگزینی بوی شیرین

- کربن 30-31 درصد

- نسبت کربن به نیتروژن 15-17

- بافت نرم توده بهمراه مشاهده کلونیهای قارچ گرمادوست. در این مرحله با فشرده کردن کمپوست قارچ در مشت، بافت کمپوست تمایل به بازگشت 20-30 درصدی به حالت اولیه را خواهد داشت.

با اتمام فاز دو کمپوست قارچ دکمه ای بلافاصله و در حداقل زمان ممکن، دمای توده کمپوست به محدود 21-23 درجه پایین آورده خواهدشد و تلقیح آن با اسپان قارچ انجام خواهد شد.

در واحدهای کمپوست کشور عمدتا با دستگاه بلوکر، کمپوست در پایان فاز دو و تلقیح، بصورت بلوک های 60*40*15 سانتیمتری با متوسط وزن 17 تا 20 کیلوگرم درآمده و به سالن های پرورش منتقل میشود.

فاز سوم تولید کمپوست قارچ

این فاز از کمپوستسازی جزء پیشرفتهای جدید صنعت قارچ است. مهمترین مزیت آن افزایش تعداد دوره کشت قارچ در سال، از 6 دوره به 8 دوره است.

این امر سبب افزایش راندمان تولید و سود فعالیت پرورش قارچ میگردد.

قدمت کار با کمپوست فاز 3 در هلند که از پیشگامان کشاورزی و پرورش قارچ می باشد، 30 تا 40 سال قبل باز میگردد! در حالیکه تولید کمپوست فاز 3 در ایران، نوپا است.

کمپوست فاز 3 چیست؟

کمپوست فاز سه ، در حقیقت کمپوستی است که با اسپان قارچ (بذر قارچ) مخلوط میشود و پس از رشد رویشی و ریسهدوانی کامل میسیلیوم قارچ در آن، آماده انتقال به سالن پرورش قارچ خواهد شد.

در فرایند تولید فاز 3، تلقیح بذر و رشد میسلیوم روی بستر، در تونلها ویژهای انجام میشود. بعد از این مرحله، کمپوست قارچ دکمه ای مرحله به اصطلاح طلاییشدن را در تونل فاز 3 سپری خواهد کرد.

در پایان کمپوست قارچ تولیدی، بستهبندی و وکیوم میشود. نگهداری بستههای کمپوست قارچ در دمای مناسب جهت آمادهسازی ارسال به سالنهای کشت قارچ.

فرایند فاز 3 کمپوست سازی

تونل فاز 3 کمپوستینگ، مشابه تونل های فاز 2، یک سازه بزرگ به طول 40 متر، عرض 4 متر و ارتفاع 4.15 متر است. این تونلها از مصالح ویژهای (Gas concrete) احداث میشوند.

از این تونلها برای تبدیل کمپوست فاز 2، به کمپوست فاز 3 استفاده میگردد. در تونل با ورود هوای تازه و کنترل میزان آن در تمام طول دوره، امکان کنترل دقیق دما، رطوبت و اکسیژن توده کمپوست قارچ دکمه ای فراهم میشود.

نظر به حساسیت این موضوع برای توده بزرگ(حدود 100 تن)، این مسئولیت به کامپیوتر و سنسورهای آن سپرده میشود.

نقش دمپرها در تونل های کمپوست فاز 3

هنگامی که رطوبت کمپوست قارچ دکمه ای و یا غلظت دیاکسیدکربن (CO2) بالا رود یا اکسیژن در تونل کم شود، میزان هوای ورودی بطور اتوماتیک بیشتر میشود.

در نتیجه به علت تجمع هوا در قسمت بالایی تونل، فشار هوا افزایش پیدا خواهد کرد. این امر باعث باز شدن دمپر میشود. وظیفه دمپرها، خروج هوای اضافه تونل به بیرون است.

مزایای استفاده از کمپوست فاز سوم

استفاده از کمپوست فاز سوم، مزایایی دارد که به شرک زیر است.

کاهش ریسک انتشار آلودگی در مزرعه

-

- کوتاه شدن طول دوره پرورش به مدت حدود 15 روز

- رشد بیماریها و احتمال اپیدمی شدن آن در مزرعه کمتر می شود. زیرا کمپوست مدت زمان کمتری در سالنهای مزرعه در دسترس عوامل بیماری زا خواهد بود.

افزایش تعداد دوره کشت

افزایش تعداد دفعات کشت یکی دیگر از مزیتهای استفاده از بستر رویش قارچ فاز سوم است. این مورد به پرورشدهنده این امکان را میدهد تا از فضا و امکانات موجود و سالنهای پرورش، استفاده بیشتری نماید.

همچنین تولیدکننده میتواند محصول بیشتری به بازار عرضه کند.

به علاوه افزایش تعداد دوره کشت در سال، از ریسکها و ضررهای احتمالی مزرعه نیز میکاهد.

امکان افزودن مکمل

از ویژگی کمپوست قارچ دکمه ای فاز 3، امکان افزودن مکمل یا ساپلیمنت به آن است. این مکملها مواد غذایی و کربن بیشتری را در اختیار میسلیوم قرار میدهند. دسترسی بیشتر به غذا، قدرت و توان میسلیوم را برای تولید محصول بالا خواهد برد.

افزودن اسپان ومکمل های غذایی

معمولا تولید قارچ پس از فلش دوم کاهش مییابد. این کاهش به این علت است که مواد مغذی خاص، از کمپوست تخلیه شدهاند.

در برخی موارد تزریق کازئین آبدار هیدرولیزات در مقاطع متنوع خاکدهی، موجب افزایش عملکرد قارچ میشود. مکملدهی و خاکدهی مجدد کمپوست قارچ با مواد مغذی که به کندی رها میشوند، بعد از اولین، دومین و سومین فلش، عملکرد قارچ را تا ۴۰ الی ۵۰ درصد بیشتر از کمپوست قارچ بدون مکمل افزایش میدهد.

در پایان کمپوست قارچ تولیدی بستهبندی و وکیوم میشود و در دمای مناسب نگهداری میشود تا آماده ارسال به سالن های مزرعه گردد.

هر تن کمپوست چقدر قارچ می دهد؟

میزان قارچی که از هر تن کمپوست به دست میآید به عوامل مختلفی بستگی دارد، از جمله:

- کیفیت

- نوع قارچ

- شرایط محیطی

- مدیریت و رسیدگی

با توجه به این عوامل، میزان برداشت قارچ از هر تن کمپوست قارچ دکمه ای میتواند بین 200 تا 350 کیلوگرم باشد. در ایران، به طور متوسط از هر تن کمپوست قارچ دکمهای حدود 190 تا 300 کیلوگرم محصول برداشت میشود.

لازم به ذکر است که این ارقام فقط تخمینی هستند و ممکن است در شرایط مختلف به طور قابل توجهی متفاوت باشند.

از کجا کمپوست قارچ بخریم؟

مهمترین دغدغه واحدهای تولیدی بعد از احداث مزرعه تأمین کمپوست قارچ باکیفیت است.

هنگام انتخاب فروشگاه کمپوست قارچ، موارد زیر را در نظر بگیرید:

-

- کیفیت: یک کمپوست مرغوب باید از مواد اولیه با کیفیت و همچنین عاری از علف هرز، آفات و بیماریها باشد.

- قیمت: قیمت کمپوست قارچ باتوجه به کیفیت، نوع قارچ و منطقه متفاوت است. قبل از خرید، قیمت های مختلف را مقایسه کنید.

- شرایط حمل و نقل: اگر کمپوست قارچ دکمه ای را به صورت آنلاین یا از راه دور خریداری می کنید، از شرایط حمل و نقل آن مطمئن شوید. کمپوست باید در شرایط خشک و خنک حمل شود تا فاسد نشود.

- خدمات فروشگاه: فروشگاه مورد نظر باید خدمات خوب و مناسبی ارائه دهد تا در صورت بروز هرگونه مشکلی بتوانید به آنها مراجعه کنید.

با توجه به توضیحات و نکات خرید کمپوست، یکی از بهترین فروشگاههای حال حاضر، هاگ مارکت است. شما میتوانید به راحتی و با خیال راحت از این فروشگاه خرید کنید و بدون دغدغه به پرورش قارچ بپردازید.

آیا می دانید کمپوست قارچ دکمه ای چگونه تولید می شود؟ (ویدئوی زیر را مشاهده کنید)

در انتها برای درک بهتر مراحل تولید، انیمیشن سهبعدی سیستم تولید بستر رویش قارچ را تماشا کنید.

مولف:

گردآوری توسط تیم تحریریه هاگ (مجید نادری)

کپی فقط با ذکر منبع مجاز است.

آموزش تولید و پرورش قارچ را در دانشنامه هاگ دنبال کنید.

4 پاسخ

چطور میتونم کمپوست قارچ را بصورت کم تهیه کنم؟

شما میتوانید وارد سایتhttps://shop.mushroom.news/ شوید و با فروشندگان کمپوست تماس برقرار کنید

سپاس ازهمراهی شما

کیفیت کمپوست را از کجا متوجه بشیم?

تو ایران چه برندی کمپوستش بهتره و بازدهی محصولش بیشتره؟

سلام و عرض ادب

کیفیت کمپوست به موارد خیلی زیادی بستگی دارد. همچنین بازدهی کشت نیز همان قدر که به کیفیت کمپوست مربوط باشد به شرایط کشت نیز وابسته است.

چه بسا شما یک کمپوست باکیفیت از برندی معتبر خریداری نمایید ولی پخش کننده کمپوست، کیسه ها ها را در مکان خوبی انبار نکرده باشد که باعث تغییر دمای آنها شود؛ همین مورد کافی است تا کیفیت تغییر نماید.

همچنین شرایط حمل و نقل نیز می تواند باعث کاهش کیفیت کمپوست شود. از همه مهمتر چگونگی پر کردن سالن و شرایط محیطی محل کشت می باشد، که این موارد نیز بر روی کیفیت کمپوست و بازده کشت شما تاثیرگذار خواهند بود.

شما می توانید در مطالب قسمت آکادمی همین سایت شرایط بهینه کشت و چگونگی پر کردن سالن را مطالعه نمایید.