صفر تا صد پرورش قارچ دکمه ای سفید را در هاگ بیآموزید. پرورش قارچ خوراکی دکمهای، مستلزم داشتن آگاهی و دانش فنی لازم است. در این مقاله با مراحل مختلف پرورش و تولید قارچ دکمهای آشنا خواهید شد. بهرهوری در تولید نیازمند علم روز و تجربه کافی است. این مقاله به شما کمک میکند تا با مراحل مختلف تولید و پرورش قارچ دکمهای آشنا شوید.

مراحل پرورش قارچ دکمهای:

- تولید کمپوست قارچ

- اسپانینگ یا تلقیح بذر (دوره ۱۴ روزه)

- رشد میسیلیوم و ریشه دهی قارچ

- خاک دهی (دوره ۱۰ روزه)

- هوادهی (دوره ۱۲ روزه)

- برداشت قارچ (شامل ۳ دوره هفتگی)

- پخت و تخلیه سالن تولید قارچ دکمه ای

صفر تا صد پرورش قارچ: همیشه برای علاقهمندان و دوستداران این حرفه در ضمن ورود به عرصه تولید این سوال پیش میاد! برای پرورش قارچ از کجا شروع کنم؟ که برای جواب این سوال، شما باید با مراحل پرورش قارچ دکمهای آشنا شوید. باید خدمتتان عرض کنم، پرورش قارچ شامل 7 مرحله اصلی است. اول باید با کمپوست آشنا شوید. مرحله بعد اضافه کردن بذر به کمپوست و یا همان اسپانینگ است.

ریسه دوانی مرحله سوم پرورش قارچ خوراکی دکمهای و خاک دهی روی بستر قارچ (کمپوست) در مرحله چهارم قرار دارد. حالا نوبت هوادهی سالن هست که همان مرحله پنجم محسوب میشود. مرحله ششم بهترین لحظات یک فارمر و مزرعهدار قارچ محسوب میشود چراکه ثمره تلاش و زحمات خود را روی بستر میبیند. لحظهای که قارچها باید از روی کمپوست جمعآوری شوند. مرحله آخر یا همان مرحله هفتم، شما باید سالن را تخلیه، ضدعفونی و برای کشت بعد آماده کنید. موارد فوق توضیح کوتاهی از مراحل پرورش قارچ دکمهای بود. برای آشنایی و کسب اطلاعات بیشتر تا پایان این مقاله با ما همراه باشید.

کمپوست قارچ خوراکی

صفر تا صد پرورش قارچ: کمپوست قارچ مهمترین رکن تولید صنعتی قارچ است و کیفیت و کمیت قارچ برداشتشده رابطه مستقیم با نحوهی تولید،کیفیت و کمیت کمپوست مصرفی دارد. هدف از تولید کمپوست، ایجاد یک محیط و بستر مغذی جهت رشد میسلیوم و استفادها از مواد آن برای تولید قارچ است.

مهمترین اهداف ساخت کمپوست برای پرورش قارچ دکمهای عبارت است از:

1- در ابتدا ایجاد بستری مناسب برای فعالیت باکتریهاو قارچها و اکتینومیست های گرمادوست ، معتدل دوست و مزوفیلی است که بتواند مواد اولیه کمپوست را طی تخمیر هوازی برای استقرار میسیلیوم قارچ دکمه ای بر روی آن مهیا نماید.

2- تولید بستر انتخابی مطلوب برای رشد پرورش قارچ دکمهای و میکروارگانیسمهای همزیست آن و بستری نامناسب برای رشد ارگانیسم های رقیب، این بستر باید حاوی مقادیر مناسب مواد غذایی، آب،آمینواسیدهایی باشد که بهآسانی در دسترس و قابل جذب میسیلیوم قارچ تکمهای باشند.

3- ایجاد ساختمان فیزیکی مناسب برای بستر به شکلی که ضمن وجود انواع مواد غذایی و آب مورد نیاز میسیلیوم قارچ، هوای موردنیاز برای رشد مطلوب میسیلیوم نیز در آن فراهم شود. برای کسب اطلاعات بیشتر مقاله کمپوست قارچ دکمهای چگونه تولید میشود؟ را مطالعه کنید.

مواد اولیه کمپوست:

صفر تا صد پرورش قارچ: کلش گندم و کود مرغی از اصلی ترین مواد اولیه تولید کمپوست هستند. سنگ گچ یا سولفات کلسیم جزء سوم از مواد اولیه ساخت کمپوست به حساب میآید. بهمنظور جلوگیری از چسبندگی وگریسی شدن کمپوست و همچنین متعادل کردن PH توده در طول حیات مورداستفاده قرار میگیرد.

تلقیح کمپوست فاز دو با بذر قارچ یا اسپان

صفر تا صد پرورش قارچ: پس از پاستوریزاسیون کمپوست و شیرین سازی آن نوبت به تلقیح کمپوست با اسپان یا مایه زنی( spawning) می رسد. تلقیح عبارت است از انتقال دانه های اسپان (بذر قارچ) به کمپوست که در حقیقت میسیلیوم قارچ از دانه اسپان به کمپوست منتقل می شود.

فضای مناسب پرورش قارچ

صفر تا صد پرورش قارچ: مکانهایی نظیر سالنهای صنعتی، نیمه صنعتی، گلخانهها، سولهها، مرغداریهای متروکه یا محیطهای خانگی شامل انبار، سالن، زیرزمین. از هر مکان مسقف با کف مفروش و دیوارهای سیمانی سالم میتوان برای کشت قارچ به صورت آماتور استفاده کرد.

نکته: برای تولید صنعتی و حرفه ای باید نکات زیادی را برای انتخاب محل و ساخت سازه مناسب پرورش قارچ دکمهای در نظر گرفت.

دراین راستا رعایت فاصله حداقل 500 متری از مجتمع های مرغداری و صنایع غذایی و در خصوص واحدهای تولید کمپوست، 1000 متر از محل تولید و پرورش قارچ دکمهای الزامی است که البته این قانون فعلی است و شرایط سالنها و استانداردهای لازم در شرایط کامل استاندارد قارچ دکمه ای خوراکی درج شده و با تغییرات احتمالی بروزرسانی خواهد شد.

ویژگیهای سالن پرورش قارچ دکمهای

صفر تا صد پرورش قارچ: یک سالن خوب و مناسب از حیث ایزولاسیون و سیستم تهویه مناسب، میتواند بازدهی پرورش قارچ دکمهای را حدود 10 الی 20 درصد بالا ببرد. میدانیم تولید قارچ دکمه ای در هر سالنی با هر ابعادی امکانپذیر است. اما در کشور ما سالنهایی با ابعاد طول 24 متر، عرض 6 متر و ارتفاع 4/5 متر که توسط لولههای گالوانیزه و یا طبقات آلومینیومی (طبقات هلندی) طبقهبندی میشوند، مرسوم است.

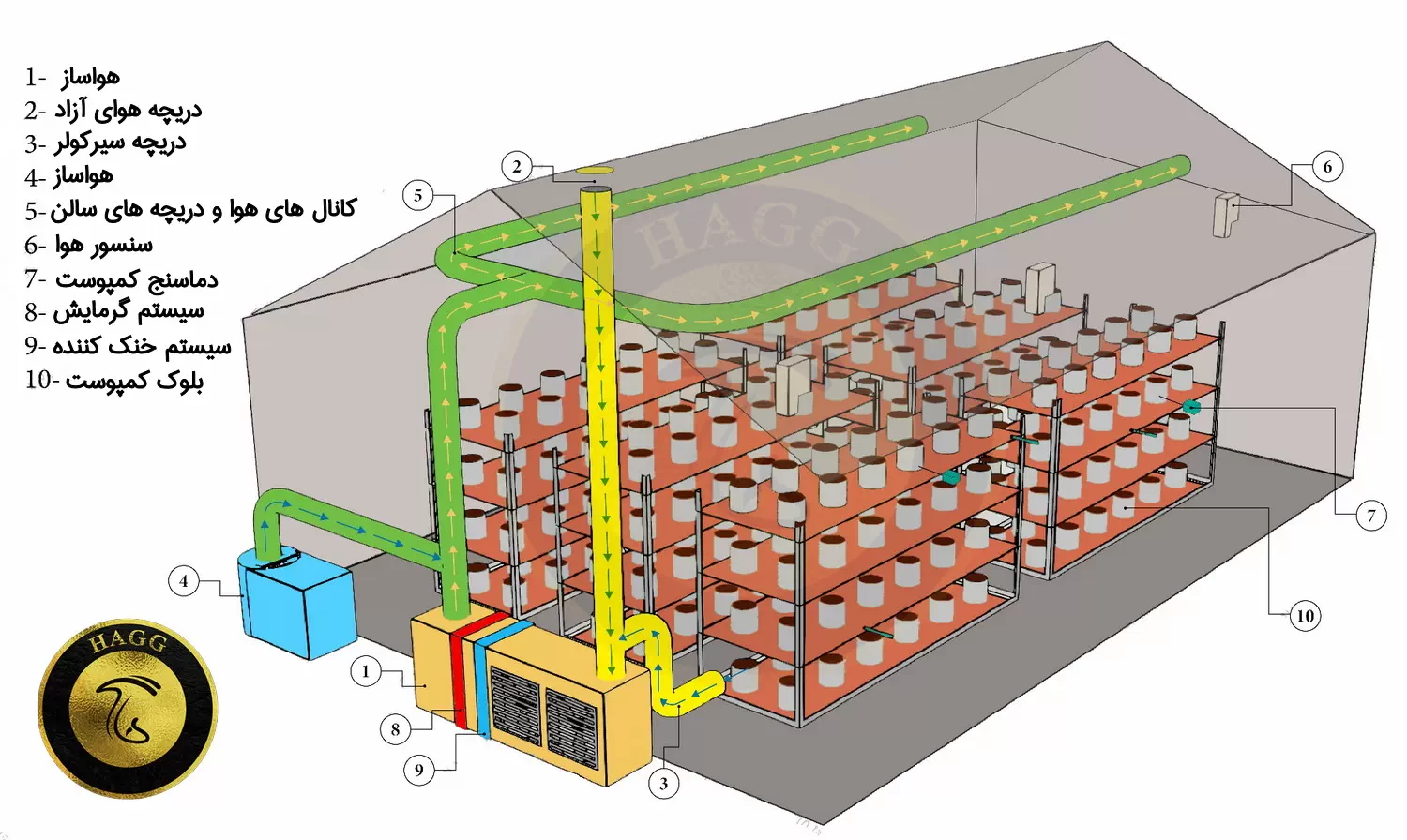

هوشمندسازی سالن پرورش قارچ

این امر به معنای استفاده از سیستمهای اتوماسیون برای بهینهسازی فرآیند تولید قارچ دکمه ای است. این کار با استفاده از سنسورها، actuators و نرمافزار برای جمعآوری و آنالیز دادهها و همچنین تنظیم شرایط محیطی مانند دما، رطوبت، تهویه و نور به طور اتوامتیک انجام میشود.

مزایای هوشمندسازی سالن پرورش قارچ:

- افزایش راندمان: با کنترل دقیق شرایط محیطی، میتوان کیفیت و عملکرد قارچ را به طور قابلتوجهی افزایش داد.

- کاهش هزینهها: با اتوماسیون فرآیندها، بهراحتی میتوان از هدر رفت انرژی جلوگیری کرد.

- کاهش ضایعات: با نظارت کامل بر شرایط محیطی، میتوان از بروز بیماریها و آفات که منجر به ضایعات میشوند، جلوگیری کرد.

- افزایش تمرکز و تسهیل مدیریت: با استفاده از سیستمهای هوشمند، میتوان سالن کشت را از راه دور کنترل و مدیریت کرد.

اجزای اصلی سیستم هوشمندسازی سالن پرورش قارچ:

- سنسورها: سنسورها برای جمعآوری اطلاعات در مورد شرایط محیطی مانند دما، رطوبت، سطح کربیندیاکسید و آمونیاک استفاده میشوند.

- actuators: برای تنظیم شرایط محیطی بر اساس دادههای جمعآوریشده توسط سنسورها استفاده میشوند.

- نرمافزار: از نرمافزار برای جمعآوری و آنالیزدادهها از سنسورها، کنترل actuators و ارائه یک رابط کاربری برای مدیریت سیستم استفاده میشود.

ابعاد این طبقات بر اساس طول و عرض سالن متغیر است. عمدتا عرض طبقات 1/6متر و طول آن متناسب با طول با احتساب 2 تا 3 متر (تا 1/5متر از ابتدا و انتهای سالن) کوتاهتر تعیین میشود.

تعداد طبقات سالن پرورش قارچ دکمه ای

صفر تا صد پرورش قارچ: تعداد طبقات را نیز بر اساس ارتفاع سالن 3 تا 6 طبقه در نظر گرفته میگیریم مرسوم است در سالنهای پرورش قارچ دکمهای، طبقات در دو ردیف و در جهت طولی ساخته میشود. به شکلی که دسترسی به تمام نقاط طبقات از طریق 3 راهرو (راهرو وسط و راهروهای کناری- سمت دیوار) امکانپذیر است.

لازم بذکر است که در سالنهای مدرن ابعاد طبقات، تعداد، ساختمان و مواد اولیه ساخت آن با نمونههای سنتی تفاوتهایی دارد. از مهمترین موارد آن میتوان به عرض طبقات ( 1/40 متر)، استفاده از طبقات هلندی با شکل و اختصاصات ویژه آن اشاره کرد. توصیه میشود در خصوص طراحی طبقات با کارشناسان مجرب تولید قارچ دکمه ای مشورت گردد.

در صورتی که مساحت سالن پرورش قارچ دکمهای به صورت آماتور بیش از 50 مترمربع باشد، کنترل دما و عوامل محیطی توسط تجهیزات ابتدایی به سختی انجام میشود. بنابراین صرف هزینههای سنگین برای تامین تجهیزات لازم و ادوات تهویهای، سرمایشی و گرمایشی مناسب، ضروری خواهد بود.

در کف سالنها باید آبراه و فاضلاب مناسب با طول و عرض سالن جهت خروج آب شستشو تعبیه شود. نباید بر روی دیوارها، سقف و اطراف کانالها، دریچهها و دربها هیچگونه درز و روزنهای وجود نداشته باشد. تا ضمن ممانعت از ورود آفات و عامل بیماریزا، کنترل دیاکسید کربن در سالن به بهترین شکل صورت گیرد.

حفظ دما و ایزولاسیون سالن پرورش قارچ دکمهای

صفر تا صد پرورش قارچ: در سالن پرورش قارچ دکمهای مهمترین عاملی که باید به آن توجه داشت، کنترل عوامل محیطی و ثبات دمایی است. در این راستا مصالح مورد استفاده در ساخت سالن و رعایت مبحث ایزولاسیون در ناحیه سقف، دیوارها و کف دارای اهمیت ویژهای خواهد بود.

برای این کار میتوان از ورقههای پلیاستایرن به ضخامت 10 تا 5 سانتیمتر (بر اساس دانسیته و ضریب هدایت گرمایی آن) در داخل سازه و دیوارهای سالن و یا ساندویچ پنل با ضخامت و دانسیته مناسب پلیارتان استفاده نمود.

در طرح دیگری از سالنهای پرورش قارچ دکمهای، سالن یک گلخانه پلاستیکی و کاملا ایزوله است. که در آن از لولههای فلزی گالوانیزه برای شکلدهی و استحکام آن استفاده میشود. تعداد طبقات در این نوع سالنها عمدتا 3 طبقه ولی در 3 ردیف و در طول سالن طراحی میشوند.

چگونه سالن های پرورش قارچ را خنک کنیم؟

صفر تا صد پرورش قارچ: در تابستان برای دستیابی دمای سالن پرورش قارچ به حد مطلوب، وجود دستگاههای خنککننده الزامی است. دستگاههای خنککننده باید طوری نصب شوند که مکنده آنها هوای گرم سالن را به درون خود بکشد. خنک کند و پس از ترکیب با هوای تازه، آنرا وارد سالن نماید. در سالنهای کوچک یا در فصول بهار و پاییز که هوا چندان گرم نیست، میتوان برای خنک کردن آن از کولرهای آبی معمولی تغییرداده شده استفاده کرد. اما در گرمای شدید تابستان، این کولرها جوابگو نیستند. باید از سامانههای سرمایشی مرکزی نظیر چیلر استفاده کرد. در انتخاب این سامانهها باید وسعت سالن و گرمای منطقه را درنظر گرفت. متناسب با آنها، دستگاهی را انتخاب کرد که در آینده مشکلی پیش نیاید.

تأسیسات مزرعه قارچ

صفر تا صد پرورش قارچ: برای پرورش قارچ دکمه ای در سالنهایی با ابعاد کوچک و حداکثر 50 متر مربع، صرف هزینههای سنگین برای بخش تاسیسات غیرمنطقی و فاقد توجیه اقتصادی است. معمولا به نصب کولرهای آبی و استفاده از مهپاش و بعضا کولرهای گازی بسنده کنید.

در الگوهای قدیمی سالنهای کشت حرفهای برای تهویه و تامین هوای مورد نیاز از هواسازهای بزرگ مشترک برای چند سالن به صورت همزمان با کانال هوای مشترک و دریچههای اختصاصی برای هر سالن استفاده میشدهاست.

در کنار دستگاه هواساز دیگ بخار، دیگ آبگرم و چیلری متناسب با سطح زیر کشت وجود داشت. این لوازم سالنهای پرورش و هواساز مشترک را ساپورت میکردند. در عمل هواساز به همراه دیگ آبگرم، بخار و چیلر همگی در کنار هم و در اتاق تاسیسات مستقر بودند.

مهمترین نقطه ضعف این سیستم عدم امکان استفاده از هوای برگشتی سالن (هوای سیرکوله) و عدم دقت در تعیین میزان هوای ورودی به سالن به دلیل وجود دریچههای سنتی است.

در نسل جدید سالنهای پرورش قارچ دکمه ای ضمن رعایت دقیق مبحث ایزولاسیون، هر سالن مجهز به یک هواساز مستقل و هر هواساز دارای دریچههای هوای تازه و سیرکوله و اینورتور (تنظیمکنندههای دور موتور فنها) است. در این مدل دیگهای آبگرم، بخار و چیلر در اتاق تاسیسات مستقر و توسط لولهکشیهای اختصاصی به هریک از هواسازها به صورت مجزا متصل میشوند.

انتشار هوا در داخل سالن پرورش قارچ دکمهای:

صفر تا صد پرورش قارچ: به منظور ایجاد شرایط بهینه برای رشد پرورش قارچ خوراکی دکمهای از حیث دما، رطوبت و غلظت دیاکسید کربن در سالنهای صنعتی و مدرن از هواسازهای ویژهای استفاده میکنیم که این هواسازها به بخشهای مختلفی نظیر فن، کویلهای سرمایی و گرمایی، دریچهها یا دمپرها (شامل هوای تازه، سیرکوله سالن و هوای ورودی به سالن)، بدنه ایزوله، رطوبت زن و اینورتور مجهز هستند. ظرفیت و توان خروجی هوای این هواساز 22.5 تا 25 مترمکعب در ساعت به ازای هر مترمربع سطح زیر کشت با فشار 750 پاسکال است.

به منظور فعالیت مطلوب و ایجاد شرایط بهینه برای پرورش قارچ دکمهای در سالن، 3 نوع دریچه هوا به شرح ذیل تعبیه خواهد شد. ابعاد دریچههای مورد بحث بر اساس سطح زیر کشت متغیر است.

دریچه ورودی هوا به سالن پرورش قارچ دکمهای:

صفر تا صد پرورش قارچ: وظیفه این دریچه، ورود هوای ترکیبی (ترکیب هوای تازه و برگشتی بر اساس سن و نیاز سالن) از طریق هواساز به داخل سالن است. این هوا پیش از ورود به سالن به منظور تنظیم دما و رطوبت با توجه به مرحله رشد سالن از کوئلهای سرمایی، گرمایی و اطاقک مهپاش عبور میکند و وارد سالن میشود.

دمای هوا این دریچه از حیث القا دمای مورد نظر به کمپوست و محیط سالن از اهمیت ویژهای برخوردار است. حتی برخی سالندارها با توجه به دمای هوا و کمپوست موردنظر خود، دمای هوای ورودی را بر اساس تجربه، وضعیت سالن از حیث ایزولاسیون، سوابق فصلی و منطقه ای تنظیم میکنند. اینورتور موجود در هواساز را به عنوان ابزاری برای تنظیم سرعت جریان هوا در هواساز و میزان هوای ورودی به سالن به کار میگیرند.

محل نصب دریچه

صفر تا صد پرورش قارچ: محل نصب این دریچه عمدتا در بالاترین قسمت از دیواری است که به راهرو بالا ( مزونین) متصل است. در عمل دیواری است که درب ورودی سالن بر روی آن نصب میشود.

در داخل سالن برای ایجاد شرایط یکنواخت اقلیمی از کانال پلاستیکی هوارسان (داکت) استفاده میشود. این کانالها به دریچه هوای ورودی هوای سالن متصل میشود و در طول سالن و تا انتهای آن امتداد پیدا میکند. بر روی این کانال پلاستیکی سوراخهایی با قطر 5 سانتیمتر و در فواصل قابل محاسبه با توجه به سطح مقطع هوای ورودی (معمولا 50 سانتیمتری) تعبیه خواهد شد.

استفاده از تست دود در محل نصب روش مناسبی است. این کانالها در برخی از سالنها تنها یک عدد و در راهرو وسط و در اکثریت سالنها دو عدد و در راهروهای پشت طبقات تا انتهای سالن مستقر میشوند. از مزیت وجود این کانالها میتوان به یکنواختشدن هوارسانی و یکسانشدن دما، رطوبت و غلظت گاز دیاکسید کربن در همه جای سالن پرورش قارچ خوراکی دکمهای اشاره کرد.

دریچه هوای برگشتی یا سیرکوله:

صفر تا صد پرورش قارچ: برای تنظیم هوای موجود در داخل سالن از حیث دما، رطوبت و دیاکسید کربن در طول دوره رشد پرورش قارچ دکمهای هزینههای زیادی صرف میشود. بنابراین هوای داخلی سالن که در ادامه نام هوای برگشتی یا سیرکوله خواهد گرفت، بهدلیل رطوبت، دما و غلظت دیاکسید کربن مناسب آن، ارزشمند است. و بنابراین باید از آن بیشترین استفاده را برد و نباید به راحتی این هوای قیمتی از دست داد.

به همین دلیل توصیه میشود بر اساس سن و مرحله رشد سالن همیشه از 10 تا 100درصد دریچه هوای برگشتی سالن باز باشد. یکی از وظایف بسیار مهم این دریچه و البته به همراه سرعت مناسب دور فن برای یکنواخت کردن دمای محیط و بستر است. محل استقرار این دریچه نیز عمدتا بر روی دیواری است که دریچه هوای ورودی به سالن مستقر است.

دریچه اگزوز:

صفر تا صد پرورش قارچ: به منظور تخلیه هوای مازاد و گازهای متصاعدشده از بستر و قارچ در سالن و همچنین خروج رطوبت مازاد، دریچه یا دریچههای اگزوز. بر روی دیوار انتهایی سالن یا حتی درب انتهایی (درب تخلیه) و عمدتا در فاصله حدود 0/5-1متری از سطح زمین ایجاد میشود.

با هدف جلوگیری از ورود عوامل بیماری زا، مگسها، گردوغبار و حتی هوای گرم، خشک یا سرد به سالن، این دریچهها توسط دریچههای خودکار (فشار مثبت) با نام لوور و توری مناسب به دلیل عدم ورود حشرات و بعضا فیلترهای مخصوص پوشیده میشوند.

نکته بسیار مهم با هدف کنترل و جلوگیری از ورود عوامل بیماریزا و مگسها به داخل سالن، نصب فیلتر مناسب بر روی دریچه مکش هوای تازه بر روی هواساز است. که این نکته در حفظ سالن در وضعیت بهداشتی مطلوب بسیار ضروری و حیاتی است.

ورود به مبحث اندازه، تعداد و توضیحات هر یک از دریچهها و سایر نکات فنی مرتبط به آنها از حوصله این مقاله خارج است. شما میتوانید برای کسب اطلاعات تکمیلی به سایر مقالات مرتبط با این موضوع در سایت مراجعه نمایید.

سایر اجزا سالن پرورش قارچ دکمهای

صفر تا صد پرورش قارچ: سالن کشت باید دارای سقف و دیوارهایی با عایق گرمایی مناسب باشد. در طراحی سالن پرورش علاوه بر اینکه دریچههای عنوان شده تعبیه شدهاند، باید دو درب را نیز لحاظ کرد:

- یک درب در انتهای سالن که به محیط بیرونی (محیط کثیف) باز میشود. از این درب تنها برای عملیات پر و تخلیه سالن (در نمونههای مدرن حتی برای عملیات خاکدهی) استفاده خواهد شد.

- یک درب در ابتدای سالن که به راهرو اصلی محیط پرورش (محیط پاک) متصل است قرار دارد. این درب برای تردد پرسنل، ادوات و انتقال قارچ (در نمونههای طرح قدیمی برای انتقال خاک پوششی) استفاده خواهد شد.

ابعاد این دربها بر اساس سنتی بودن (هر دو درب1/6*2/2 متر) و مدرن بودن (درب انتهایی 4/6*6/4 متر و درب ابتدایی 1/6*2/2متر) متنوع است. نکته مهم در این بخش جنس درب و عایق گرمایی آنها با هدف ثبات در شرایط داخلی سالنها است.

شروع دوره پرورش قارچ دکمهای

صفر تا صد پرورش قارچ: مرحله اول با انتقال بلوکهای کمپوست فاز 2 یا فاز 3 (بذرزدهشده) به مزرعه تولید آغاز میگردد. بعد از قرارگیری بلوکها بر روی طبقات پاکیزه سالن پرورش، بستن درب و تمامی منافذ اطراف دربها، شستشوی سالن و ضدعفونی (با اسپری فرمالین ۲%) بر روی بلوکها و تمام نقاط آن آغاز میشود.

پس از این مرحله بلافاصله شرایط اقلیمی سالن به نحوی تغیییر میکند. باید در طی ۱ تا ۲ روز دمای کمپوست بر روی بستر به دامنه ۲۴ تا ۲۵ درجه سانتیگراد با رطوبت نسبی محیط ۹۰ تا ۹۵% برسد.

عموما در روزهای اول یا 11 الی 12 روز قبل از خاکدهی، پس از پر شدن سالن طی عملیاتی موسوم به تختهکوبی یا Top off اقدام. به برداشتن نایلون رویی بلوک از سطح بستر، پوش کردن کمپوست در عمق 5-10 سانتیمتر. تسطیح سطح بستر و درادامه تخته کوبی (کوبیدن و فشرده کردن روی بستر) میشود.

پس از تسطیح با هدف حفظ رطوبت بستر، جلوگیری از نشست عوامل میکروبی و بیماریزای احتمالی بر روی بستر و تنظیم رطوبت، سطح بستر با روزنامه (در برخی مزارع با پوشش نایلونی سوراخدار) پوشیده میشود.

دمای مناسب کمپوست در سالن پرورش قارچ دکمهای

صفر تا صد پرورش قارچ: حفظ دمای مناسب کمپوست در دامنه 24 – 25 درجه است. دمای هوا که متاثر فعالیت کمپوست و سازه و فصل در دامنه۲۲-۲۴ درجه. رطوبت نسبی ۹۰ الی ۹۵۰% و غلظت دی اکسید کربن 5000 PPM برای رشد مطلوب میسیلیوم در کمپوست ضروری و حیاتی است.

میسیلیوم قارچ در طی ۱۳ تا ۱۶ روز تمام الیاف کمپوست بستر را خواهد پوشاند. در طول این ایام تمام تلاش سالندار در این جهت باید باشد که دمای کمپوست در دامنه ۲۵-۲۶ سانتیگراد حفظ شود.

رشد میسیلیوم در کمپوست

صفر تا صد پرورش قارچ: مرحله تولید قارچ با انتقال بلوکهای کمپوست به مزرعه تولید و قرارگرفتن بر روی طبقات پاکیزه سالن پرورش. بستن درب سالن، شستشوی سالن و اسپری فرمالین 2% بر روی بلوکها و تمام نقاط سالن آغاز میشود.

پس از این مرحله بلافاصله شرایط اقلیمی سالن به نحوی تغیییر میکند. که در طی 1 تا 2 روز دمای کمپوست بر روی بستر به دامنه 24تا25 درجه سانتیگراد با رطوبت نسبی محیط 90 تا 95% برسد.

عموما در روزهای 11تا12 پس از پر سالن طی عملیاتی موسوم به تخته کوبی یا Top off اقدام به برداشتن نایلون رویی بلوک از سطح بستر. پوشکردن کمپوست در عمق 5 – 10 سانتیمتر، تسطیح سطح بستر و در ادامه تختهکوبی (کوبیدن و فشردهکردن روی بستر) میشود.

پس از تسطیح با هدف حفظ رطوبت بستر، جلوگیری از نشست عوامل میکروبی و بیماریزای احتمالی بر روی بستر و تنظیم رطوبت، سطح بستر با روزنامه (در برخی مزارع با پوشش نایلونی سوراخدار) پوشیده میشود.

در ادامه:

همانطور که گفتیم حفظ دمای کمپوست در دامنه 25-26 درجه. دمای هوا که متاثر فعالیت کمپوست و سازه و فصل در دامنه22-24 درجه. رطوبت نسبی 90-950% و غلظت دی اکسید کربن 4000-9000 ppm برای رشد مطلوب میسیلیوم قارچ در کمپوست ضروری و حیاتی است.

میسیلیوم قارچ در طی 13 تا 16 روز تمام الیاف کمپوست بستر را خواهد پوشاند. در طول این ایام تمام تلاش سالندار در این جهت باید باشد که دمای کمپوست در دامنه 25-26 سانتیگراد حفظ شود. برای درک هرچه بیشتر موضوع، مقاله عوامل تأثیرگذار در رشد میسلیوم را مطالعه نمائید.

خاکدهی

صفر تا صد پرورش قارچ: بعد از سفید شدن کامل بستر با میسیلیوم قارچ و کاهش دمای کمپوست (پایان فعالیت کمپوستینگ)، سطح بستر با خاک پوششی خاص و پاستوریزه میشود. نقش تأمین بخشی از آب موردنیاز قارچ، محل تکیه و نگهداری کلاهک قارچ، لایه حفاظتی برای جلوگیری از تبخیر رطوبت کمپوست. و تامین بخشی از میکروبهای موردنیاز برای تولید کلاهک و غیره پوشانده میشود.

با حفظ شرایط اقلیمی دورهی رشد رویشی میسیلیوم در کمپوست در طول یک دورهی 5 الی 6 روزه، میسلیوم به داخل و سطح خاکپوششی رشد خواهد کرد.

در طول این دوره 5 تا 6 روز ضمن ایجاد شرایط اقلیمی مناسب برای رشد میسیلیوم عملیات نگهداری سالن منجمله آبیاریهای متعدد. حفظ و نگهداری اقلیم سالن در محدودههای استاندارد، مبارزه با آفات و بیماریها (سم پاشی و نصب تلههای مگس)، رافل Ruffling و غیره انجام خواهد شد. برای کسب اطلاعات بیشتر مقاله خاک دهی در پرورش قارچ را مطالعه کنید.

هوادهی یا شکدهی

صفر تا صد پرورش قارچ: برای تغییر فاز رویشی به زایشی با کاهش دما و ورود اکسیژن به سالن کشت، دمای محیط پرورش در طی 4 تا 5 روز و بهآهستگی به 17 درجه خواهد رسید.

همچنین رطوبت هوا در این مدت حدود 95% درصد و با کاهش 200 الی 300 ppm در روز، مقدار CO2 محیط در پایان مرحله شوک دهی سالن پرورش قارچ به 1200PPM خواهد رسید، که زمینه برای تولید کلاهک قارچ فراهم میگردد.

نکته بسیار مهم در این بخش انجام تغییرات به آهستگی، تدریجی و در طی 4 تا 5 روز است تا قارچهایی همنسل داشته باشید. در غیر اینصورت محصول تولیدی از حیث کیفی و کمی آسیبهای جبران ناپذیری خواهد داشت. بعد از گذشت 3 تا 5 روز میسلیومهای در هم تنیدهشده و میسیلیومهای ضخیمشده بر روی بستر مشاهده میشوند.

پس از 2 الی 3 روز بافتهای باد کرده و مدور با نان پریموردیا بر روی بستر و میسیلیومهای قارچ ظاهر شدهاست. پس از 3 تا 5 روز این بافته به پین و قارچهای کامل تبدیل خواهند شد این پینها در زمان کوتاهی آماده برداشت خواهند شد.

پینها در شرایط مساعد محیطی و با مصرف مواد غذایی موجود در کمپوست رشدکرده و تبدیل به قارچ بالغ میشود. قارچها در یک دوره سه هفته برداشت بستر جدا میشوند و محصول برای ارسال به بازار تازه خوری و یا صنایع تبدیلی ارسال میشوند.

نکته مهم

صفر تا صد پرورش قارچ: حفظ دمای کمپوست، دمای هوا، رطوبت نسبی، غلظت دیاکسیدکربن و همچنین انجام سایر عملیات نگهداری سالن قارچ نظیر آبیاری و سمپاشیها. رعایت نکات بهداشتی، ایجاد اقلیم مناسب در سالن و غیره از امور بسیار مهمی در تولید محصول قارچ با کیفیت و کمیت ایدهال است.

در طول سه هفته برداشت قارچ از هر مترمربع بین ۲۰-۲۵ کیلوگرم قارچ برداشت میشود. با توجه به دورهی ۶۰ روزه اشغال سالن و ۶ دوره در سال، از هر مترمربع یک سالن در طول یک سال۱۲۰ الی ۱۵۰ کیلوگرم قارچ برداشت میشود.

بسته بندی قارچ:

صفر تا صد پرورش قارچ: محصول برداشتی در ظروف و سبدهای مخصوص به واحد بستهبندی ارسال میشود. در سردخانه اولیه در دمای ۲-۴ درجه به مدت ۱۰-۱۵ ساعت نگهداری شده است. سپس به سالنهای بستهبندی که دمای محیط آن ۱۲-۱۵ درجه است منتقل میشوند.

در بستهبندی بعد از توزین قارچ در ظروف ویژه و کشیدن فیلم، لیبل زنی و تاریخ بر روی ظروف به سردخانهی نهایی با دمای ۲-۴ درجه منتقل تا در اسرع وقت به بازار ارسال گردد. برای ایجاد بازار مناسب و بهرهوری مزرعه خود مقاله نقش بسته بندی مناسب در ارتقای سطح فروش قارچ را مطالعه نمائید.

ضدعفونی و تخلیه سالن

صفر تا صد پرورش قارچ: با اتمام دوره برداشت در مزارع دارای سالنهای قفسهبندی باید عمل پخت یا Cook-out را در همان سالنهای پرورش انجام دهند.

پخت سالن پرورش قارچ خوراکی دکمهای با افزایش دمای بستر و محیط به دمای 70 درجه سانتیگراد به وسیله بخار اب. و به مدت 10-12 ساعت تیمار مناسبی برای از بینبردن تمامی عوامل نامناسب در بستر و سالن است. این دما، بالاتر از نقطه گرمایی مرگ موجودات و عوامل بیماریزا است که باید از سالن و مزرعه حذف شوند.

کشت قارچ پیچیده و در عین حال ساده است. اما بهتر است برای شروع از یک محیط کوچک شروع کنید و کمکم کار را توسعه دهید. در هر صورت با آرامش خاطر کار را آغاز کنید؛ ما در هاگ، از ابتدا تا انتهای آموزش پرورش قارچ در کنار شما هستیم.

در صورت نیاز به مشورت با مشاوران زبده، به دسته کلینیک/ مشاوران در سایت هاگ مارکت مراجعه نمایید.

آموزش تولید و پرورش قارچ های خوراکی و دارویی را در آکادمی سایت دانشنامه صنعت قارچ کشور(هاگ) بیآموزید.

9 پاسخ

مطلب جامع و کاملی بود

با تشکر از شما

چقدر سرمایه اولیه نیاز داره ؟

برای چه مقدار سطح زیر کشت؟

اگر برای سالن کوچک منظورتون هست

مقاله پرورش قارچ در منزل را مطالعه کنید

مطالبتون بسیار کامل بود

با خوندن این مقاله خیلی از مشکلاتم راجع به پرورش قارچ حل شد

خیلی ممنونم👌🌱

سلامت و تندرست باشید

ببخشید برای پرورش قارچ وام چطوری میتونم بگیرم

ممنون میشم راهنمایی بفرمایید

سلام وقت بخیر

مقاله وام بنیاد برکت در سایت را مطالعه کنید

ممنون از راهنمایی هاتون، برای پرورش قارچ نیاز به اطلاعات داشتم و خیلی کمکم کردید

یک سالن 50 متری برای پرورش قارچ چقدر هزینه و درآمد داره؟